¿Qué es la fabricación de PCBA??

Fabricación de PCBA, abreviatura de fabricación de ensamblajes de placas de circuito impreso, Abarca el complejo proceso de colocar meticulosamente componentes electrónicos en una placa de circuito impreso. (tarjeta de circuito impreso) para culminar en un conjunto de circuito impreso en pleno funcionamiento.. Ejecución exitosa del PCBA El proceso requiere una gestión experta de las cadenas de suministro de componentes., operación eficiente de las líneas de producción de PCBA, medidas rigurosas de control de calidad, y procedimientos de prueba integrales.

La diferencia entre PCBA y PCB

Antes de explicar el proceso de ensamblaje de PCB, Primero averigüemos estos dos términos comunes.: PCBA y PCB. Una PCB actúa como base para un dispositivo electrónico.. Es un tablero desnudo hecho de fibra de vidrio u otro material que proporciona el cableado entre componentes.. Por sí mismo, una PCB en realidad no hace nada. Es como un lienzo vacío esperando cobrar vida.. Una PCBA es lo que se obtiene cuando todos los componentes necesarios están soldados a la PCB.. Esto transforma esa pizarra en blanco en una placa de circuito completamente funcional lista para la acción..

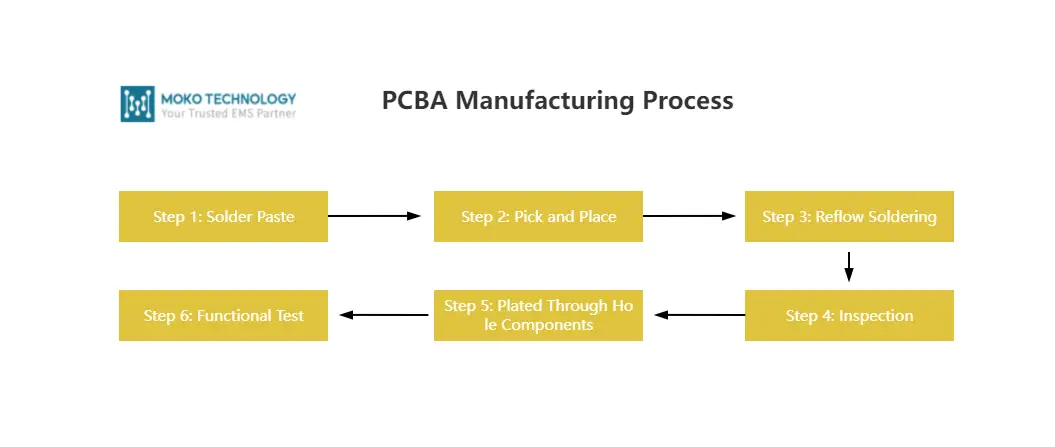

Fabricación de PCBA Proceso

Paso 1: Pasta de soldadura

En el primer paso, se coloca una pasta de soldadura en ciertas áreas de la placa donde se deben montar los componentes electrónicos. La soldadura en pasta se compone de varias pequeñas bolas de metales., compuesto principalmente de estaño que representa aproximadamente 96.5%, y otros metales incluyendo plata y cobre. Además, la pasta de soldadura debe mezclarse con fundente para que pueda derretirse y adherirse a la placa. Para aplicar pasta de soldar en las áreas precisas y en las cantidades correctas, Los fabricantes de PCBA suelen utilizar accesorios mecánicos para sujetar las placas de circuito y la plantilla de soldadura.. Luego use el aplicador para aplicar la cantidad correcta de pasta de soldar en el área deseada, y cuando se quita la plantilla, la soldadura en pasta está en el lugar correcto.

Paso 2: Elegir y colocar

La placa debe pasar por un proceso de selección y colocación después de que la soldadura en pasta se haya agregado correctamente a la placa.. Recoja los componentes de montaje en superficie de un carrete y colóquelos en las áreas previstas de la placa. Y la soldadura en pasta tiene suficiente fuerza adhesiva para mantener estos componentes en su lugar.. Este proceso se puede realizar de forma manual o automática., con la mayoría de los fabricantes actualmente prefiriendo este último, ya que todo el proceso lo realiza una máquina, mejorando tanto la precisión como la eficiencia de la producción. Y lo que es más, La recogida y colocación automática garantizan la consistencia de PCBA de un lote a otro..

Paso 3: Soldadura por reflujo

Después de colocar los componentes de montaje en superficie en la placa, Los fabricantes de PCBA realizan soldadura por reflujo para solidificar la soldadura en pasta, que conecta los componentes con la placa firmemente. Entonces, cómo funciona? primero, el tablero se transferiría a una cinta transportadora que pasaría por un gran horno de reflujo. Hay varios calentadores en el horno., calientan tablas a una temperatura de aproximadamente 250 Celsius hasta que la soldadura se convierta en pasta de soldadura. Luego, la placa pasaría a través de una serie de enfriadores que pueden enfriar la soldadura en pasta derretida para crear una junta de soldadura permanente para que los componentes de montaje en superficie se puedan ensamblar firmemente en la placa.

Paso 4: Inspección

Tiene la posibilidad de que las placas de circuito tengan problemas como mala calidad de conexión o cortocircuito después de la soldadura por reflujo., por eso, en este paso, los fabricantes aplican varios métodos para inspeccionar la PCBA y probar la funcionalidad de la placa. A continuación se enumeran dos métodos de prueba de PCBA:

Inspección óptica: En comparación con la inspección manual, la inspección óptica automática es más adecuada para inspeccionar grandes cantidades de pedidos de PCBA, que puede encontrar defectos y errores en el tablero con alta precisión y velocidad rápida. Durante el proceso de inspección óptica, una máquina óptica automática juega un papel importante que está equipada con cámaras de alta potencia que pueden inspeccionar la conexión desde diferentes ángulos. Adicionalmente, la máquina puede inspeccionar la calidad de las conexiones analizando las diferentes intensidades de luz que se reflejan en las conexiones de soldadura.

Inspección de rayos X: Cuando se trata de placas de circuito complejas y en capas, inspección de rayos x es una opción perfecta que utiliza rayos X para inspeccionar PCBA. Mediante el uso de rayos X, podemos ver a través de las capas y descubrir todos los errores en el tablero, incluso los problemas en la capa inferior.

Estas dos inspecciones se llevan a cabo antes de la prueba funcional final que tiene como objetivo confirmar que la placa es completamente funcional..

Paso 5: Componentes de orificio pasante enchapados

Diferentes tipos de PCBA requieren el uso de diferentes componentes electrónicos, aparte de los componentes de montaje en superficie, PTH(Plateado a través del orificio) componentes también son ampliamente utilizados. Durante el montaje de la PTH, se perforan orificios en la placa para que los componentes de la placa puedan pasar señales de un lado al otro lado de la placa de circuito. Y hay dos tipos de procesos de soldadura PTH:

Soldadura manual: Durante este proceso, todos los componentes se insertan manualmente en el tablero. Así es como funciona, una persona es responsable de insertar un tipo de componente en el área deseada, entonces el tablero será transferido a otra estación de trabajo, otra persona inserta otro tipo de componente, y habrá muchas estaciones para realizar diferentes tareas de inserción de componentes hasta que cada orificio se llene con el componente correcto.

Soldadura por ola: Es otro proceso de soldadura popular para conjuntos de circuitos impresos de orificio pasante. Cuando los componentes de PTH se colocan en el tablero, la placa sería transferida por un transportador que pasa a través de una ola bombeada o cascada de soldadura. La soldadura mancha las áreas metálicas expuestas de la placa para crear buenas conexiones mecánicas y eléctricas..

Paso 6: Prueba funcional

El último paso en la fabricación de PCBA es realizar una inspección final de todos los PCBA., es decir, prueba funcional. Durante esta prueba, PCBA se probaría en las mismas circunstancias en las que operará el circuito. Las señales simuladas y las señales de potencia pasarían por la PCBA para probar las características eléctricas de la placa.. Si las fluctuaciones de estas características están más allá del rango permitido, entonces la placa falló la prueba.

La tecnología MOKO es su fabricante de PCBA de referencia

El proceso de ensamblaje de PCB puede ser complejo para placas de alta densidad con miles de componentes, por lo que encontrar una empresa profesional de montaje de PCB es de vital importancia. MOKO Technology tiene una amplia experiencia en la prestación de servicios de fabricación por contrato de PCBA. Todos nuestros productos siguen los estándares IPC-A-610.. Además, proporcionamos un servicio integral de ensamblaje de PCB, desde el diseño hasta el montaje y las pruebas. Contáctenos ahora para comenzar su proyecto de PCBA!