Cos'è la produzione PCBA?

Produzione PCBA, abbreviazione di produzione di assemblaggi di circuiti stampati, comprende l'intricato processo di posizionamento meticoloso dei componenti elettronici su un circuito stampato (PCB) per culminare in un assemblaggio di circuiti stampati pienamente operativo. Esecuzione riuscita del PCBA processo richiede un’adeguata gestione delle catene di fornitura dei componenti, funzionamento efficiente delle linee di produzione PCBA, rigorose misure di controllo della qualità, e procedure di test complete.

La differenza tra PCBA e PCB

Prima di spiegare il processo di assemblaggio del PCB, cerchiamo prima di capire questi due termini comuni: PCBA e PCB. Un PCB funge da base per un dispositivo elettronico. È una scheda nuda in fibra di vetro o altro materiale che fornisce il cablaggio tra i componenti. Da solo, un PCB in realtà non fa nulla. È come una tela vuota in attesa di prendere vita. Un PCBA è ciò che ottieni quando tutti i componenti necessari sono saldati sul PCB. Questo trasforma quella tabula rasa in un circuito completamente funzionale pronto per l'azione.

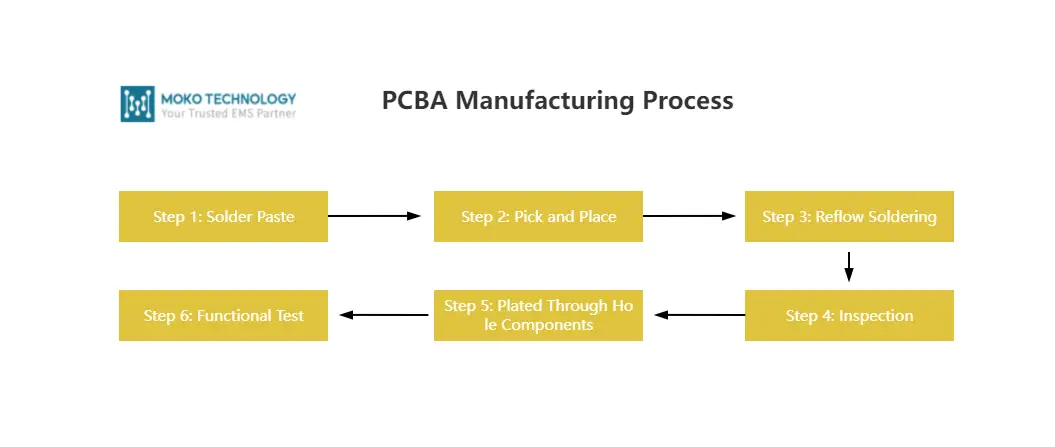

Produzione PCBA Processi

Passo 1: Pasta per saldature

Nella prima fase, una pasta saldante viene applicata su alcune aree della scheda in cui è necessario montare i componenti elettronici. La pasta saldante è composta da varie palline di metallo, composto principalmente da stagno per circa 96.5%, e altri metalli tra cui argento e rame. inoltre, la pasta saldante deve essere miscelata con il flusso in modo che possa sciogliersi e attaccarsi alla scheda. Per applicare pasta saldante nelle aree precise e nelle giuste quantità, I produttori di PCBA di solito utilizzano dispositivi meccanici per sostenere i circuiti stampati e lo stencil di saldatura. Quindi utilizzare l'applicatore per applicare la giusta quantità di pasta saldante nell'area desiderata, e quando lo stencil viene rimosso, la pasta saldante è nel posto giusto.

Passo 2: Scegli e posiziona

La scheda deve passare attraverso un processo di prelievo e posizionamento dopo che la pasta saldante è stata aggiunta correttamente alla scheda. Raccogli i componenti a montaggio superficiale da una bobina e posizionali sulle aree previste della scheda. E la pasta saldante ha una forza adesiva sufficiente per mantenere questi componenti in posizione. Questo processo può essere eseguito manualmente o automaticamente, con la maggior parte dei produttori che attualmente preferisce quest'ultimo, poiché l'intero processo è eseguito da una macchina, migliorando sia la precisione che l'efficienza produttiva. Cosa c'è di più, il prelievo e posizionamento automatico garantiscono la coerenza del PCBA da lotto a lotto.

Passo 3: Saldatura a riflusso

Dopo aver posizionato i componenti a montaggio superficiale nella scheda, Conducono i produttori di PCBA riflusso di saldatura per solidificare la pasta saldante, che collega saldamente i componenti con la scheda. Quindi, come funziona? Primo, il cartone verrebbe trasferito su un nastro trasportatore che passerebbe attraverso un grande forno di rifusione. Ci sono un certo numero di riscaldatori nel forno, riscaldano le tavole ad una temperatura di circa 250 Celsius fino a quando la saldatura non si trasforma in pasta saldante. Poi, la scheda verrebbe fatta passare attraverso una serie di dispositivi di raffreddamento che possono raffreddare la pasta saldante fusa per creare un giunto di saldatura permanente in modo che i componenti a montaggio superficiale possano essere assemblati saldamente sulla scheda.

Passo 4: ispezione

Ha la possibilità che i circuiti stampati abbiano problemi come una scarsa qualità di connessione o un cortocircuito dopo la saldatura a riflusso, quindi, in questo passaggio, i produttori applicano diversi metodi per ispezionare il PCBA e testare la funzionalità della scheda. Di seguito sono elencati due metodi di test PCBA:

Ispezione ottica: Rispetto all'ispezione manuale, l'ispezione ottica automatica è più adatta per l'ispezione di grandi quantità di ordini PCBA, che può trovare difetti ed errori nella scheda con elevata precisione e velocità elevata. Durante il processo di ispezione ottica, un ruolo importante gioca una macchina ottica automatica dotata di telecamere ad alta potenza in grado di ispezionare la connessione da diverse angolazioni. Inoltre, la macchina può ispezionare la qualità delle connessioni analizzando le diverse intensità luminose riflesse dalle connessioni a saldare.

Ispezione a raggi X.: Quando si tratta di circuiti stampati complessi e stratificati, Ispezione a raggi X è una scelta perfetta che utilizza i raggi X per ispezionare il PCBA. Usando i raggi X, possiamo vedere attraverso i livelli e scoprire tutti gli errori sulla scheda, anche i problemi nel livello inferiore.

Queste due ispezioni vengono condotte prima del test funzionale finale che mira a confermare la piena funzionalità della scheda.

Passo 5: Componenti con foro passante placcato

Diversi tipi di PCBA richiedono l'utilizzo di diversi componenti elettronici, a parte i componenti a montaggio superficiale, PTH(Foro passante placcato) componenti sono anche ampiamente utilizzati. Durante l'assemblaggio del PTH, i fori sono praticati nella scheda in modo che i componenti sulla scheda possano passare i segnali da un lato all'altro lato del circuito. E ci sono due tipi di processi di saldatura PTH:

Saldatura manuale: Durante questo processo, tutti i componenti vengono inseriti manualmente nella scheda. Ecco come funziona, una persona è responsabile dell'inserimento di un tipo di componente nell'area desiderata, quindi la scheda verrà trasferita su un'altra workstation, un'altra persona inserisce un altro tipo di componente, e ci saranno molte stazioni per eseguire diverse attività di inserimento dei componenti fino a quando ogni foro non sarà riempito con il componente corretto.

Saldatura ad onde: È un altro processo di saldatura popolare per gruppi di circuiti stampati a foro passante. Quando i componenti PTH sono posizionati sulla scheda, la scheda verrebbe trasferita da un trasportatore che passa attraverso un'onda pompata o una cascata di saldatura. La saldatura imbratta le aree metalliche esposte della scheda per creare buoni collegamenti meccanici ed elettrici.

Passo 6: Test funzionale

L'ultimo passaggio nella produzione di PCBA è eseguire l'ispezione finale di tutti i PCBA, questo è, test funzionali. Durante questo test, Il PCBA verrebbe testato nelle stesse circostanze in cui funzionerà il circuito. I segnali simulati e i segnali di alimentazione passerebbero attraverso il PCBA per testare le caratteristiche elettriche della scheda. Se le fluttuazioni di queste funzioni sono oltre l'intervallo consentito, quindi il consiglio ha fallito il test.

La tecnologia MOKO è il tuo produttore PCBA di riferimento

Il processo di assemblaggio PCB può essere complesso per schede ad alta densità con migliaia di componenti, quindi trovare un'azienda di assemblaggio PCB professionale è di vitale importanza. MOKO Technology ha una ricca esperienza nella fornitura di servizi di produzione a contratto PCBA. Tutti i nostri prodotti seguono gli standard IPC-A-610. inoltre, forniamo un servizio di assemblaggio PCB completo, dalla progettazione all'assemblaggio e al collaudo. Contattaci ora per iniziare il tuo progetto PCBA!