Qu'est-ce que la fabrication de PCBA?

Fabrication de PCBA, abréviation de fabrication d'assemblages de circuits imprimés, englobe le processus complexe de placement méticuleux de composants électroniques sur une carte de circuit imprimé (PCB) pour aboutir à un assemblage de circuits imprimés pleinement opérationnel. Exécution réussie du PCBA le processus nécessite une gestion compétente des chaînes d’approvisionnement des composants, fonctionnement efficace des lignes de production de PCBA, mesures rigoureuses de contrôle de la qualité, et des procédures de test complètes.

La différence entre PCBA et PCB

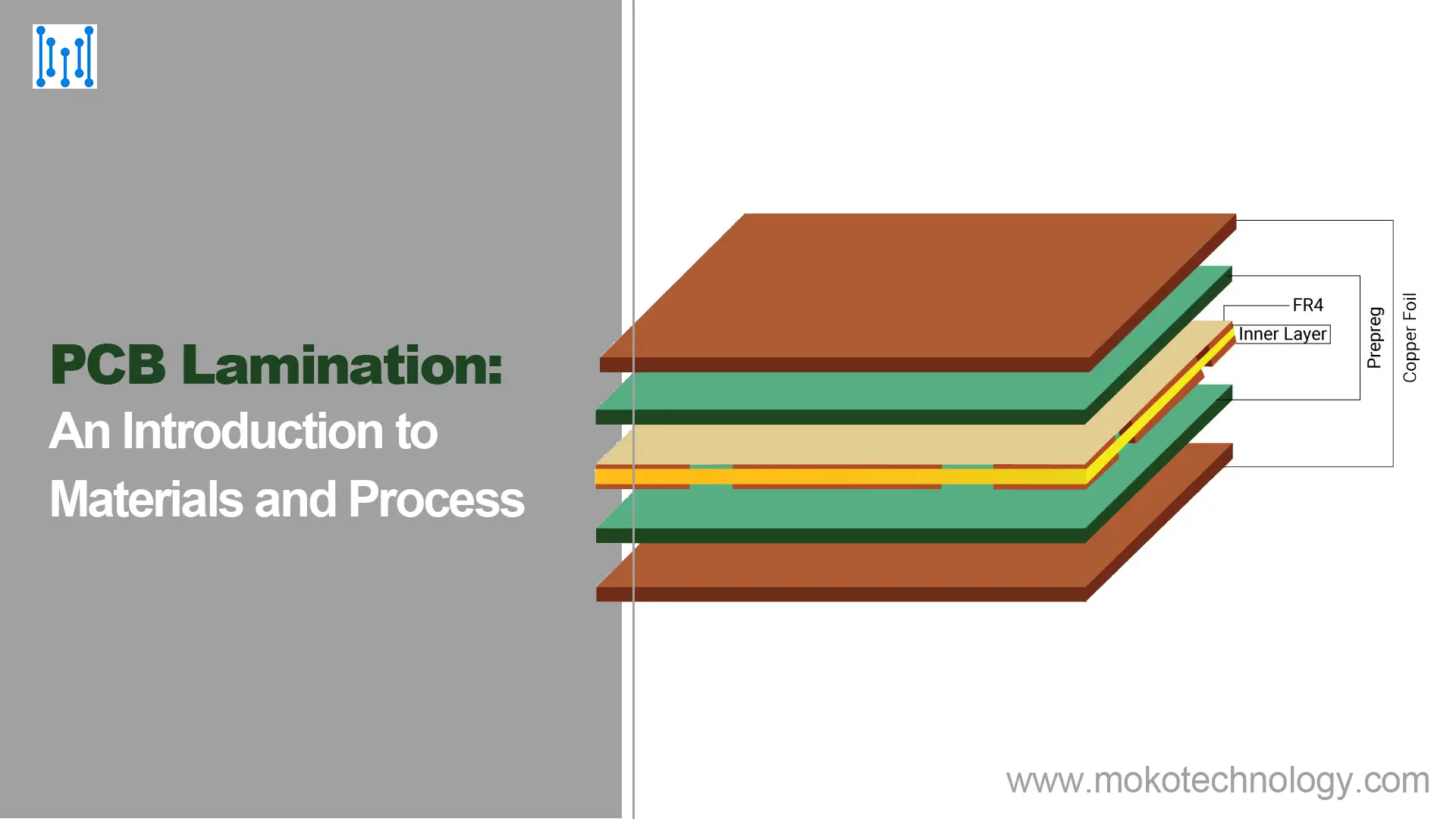

Avant d'expliquer le processus d'assemblage des PCB, Commençons par comprendre ces deux termes courants: PCBA et PCB. Un PCB sert de base à un appareil électronique. Il s'agit d'une carte nue en fibre de verre ou autre matériau qui assure le câblage entre les composants. Tout seul, un PCB ne fait rien. C'est comme une toile vide attendant de prendre vie. Un PCBA est ce que vous obtenez lorsque tous les composants nécessaires sont soudés sur le PCB. Cela transforme cette ardoise vierge en un circuit imprimé entièrement fonctionnel, prêt à l'action..

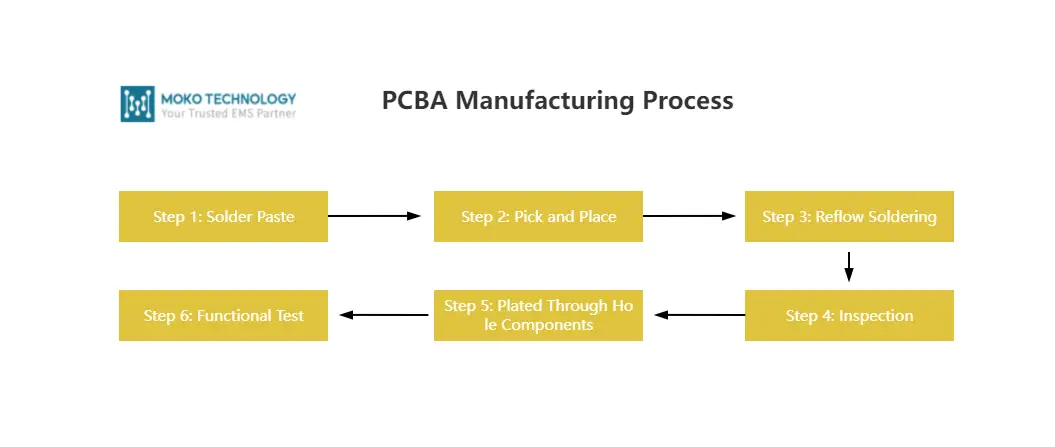

Fabrication de PCBA Traiter

Étape 1: Pâte à braser

Dans la première étape, une pâte à souder est appliquée sur certaines zones de la carte où les composants électroniques doivent être montés. La pâte à souder est composée de diverses petites boules de métaux, composé principalement d'étain représentant environ 96.5%, et d'autres métaux dont l'argent et le cuivre. en outre, la pâte à souder doit être mélangée avec du flux afin qu'elle puisse fondre et coller à la carte. Pour appliquer la pâte à souder dans les zones précises et les bonnes quantités, Les fabricants de PCBA utilisent généralement des fixations mécaniques pour maintenir les circuits imprimés et le pochoir de soudure. Utilisez ensuite l'applicateur pour appliquer la bonne quantité de pâte à souder sur la zone souhaitée, et quand le pochoir est retiré, la pâte à souder est au bon endroit.

Étape 2: Choisissez et placez

La carte doit passer par un processus de sélection et de placement une fois que la pâte à souder est correctement ajoutée à la carte. Ramassez les composants de montage en surface à partir d'une bobine et placez-les sur les zones prévues de la carte. Et la pâte à souder a une force d'adhérence suffisante pour maintenir ces composants en place. Ce processus peut être effectué manuellement ou automatiquement, la plupart des fabricants préférant actuellement ce dernier, car l'ensemble du processus est effectué par une machine, améliorer à la fois la précision et l'efficacité de la production. Quoi de plus, le prélèvement et le placement automatiques garantissent la cohérence du PCBA d'un lot à l'autre.

Étape 3: Soudage par refusion

Après avoir placé les composants de montage en surface dans la carte, Les fabricants de PCBA conduisent brasage par refusion pour solidifier la pâte à souder, qui relie fermement les composants à la carte. Alors, comment ça marche? Premier, la planche serait transférée sur un tapis roulant qui passerait par un grand four de refusion. Il y a plusieurs éléments chauffants dans le four, ils chauffent les planches à une température d'environ 250 Celsius jusqu'à ce que la soudure se transforme en pâte à souder. ensuite, la carte serait passée à travers une série de refroidisseurs qui peuvent refroidir la pâte à souder fondue pour créer un joint de soudure permanent afin que les composants de montage en surface puissent être assemblés étroitement sur la carte.

Étape 4: Inspection

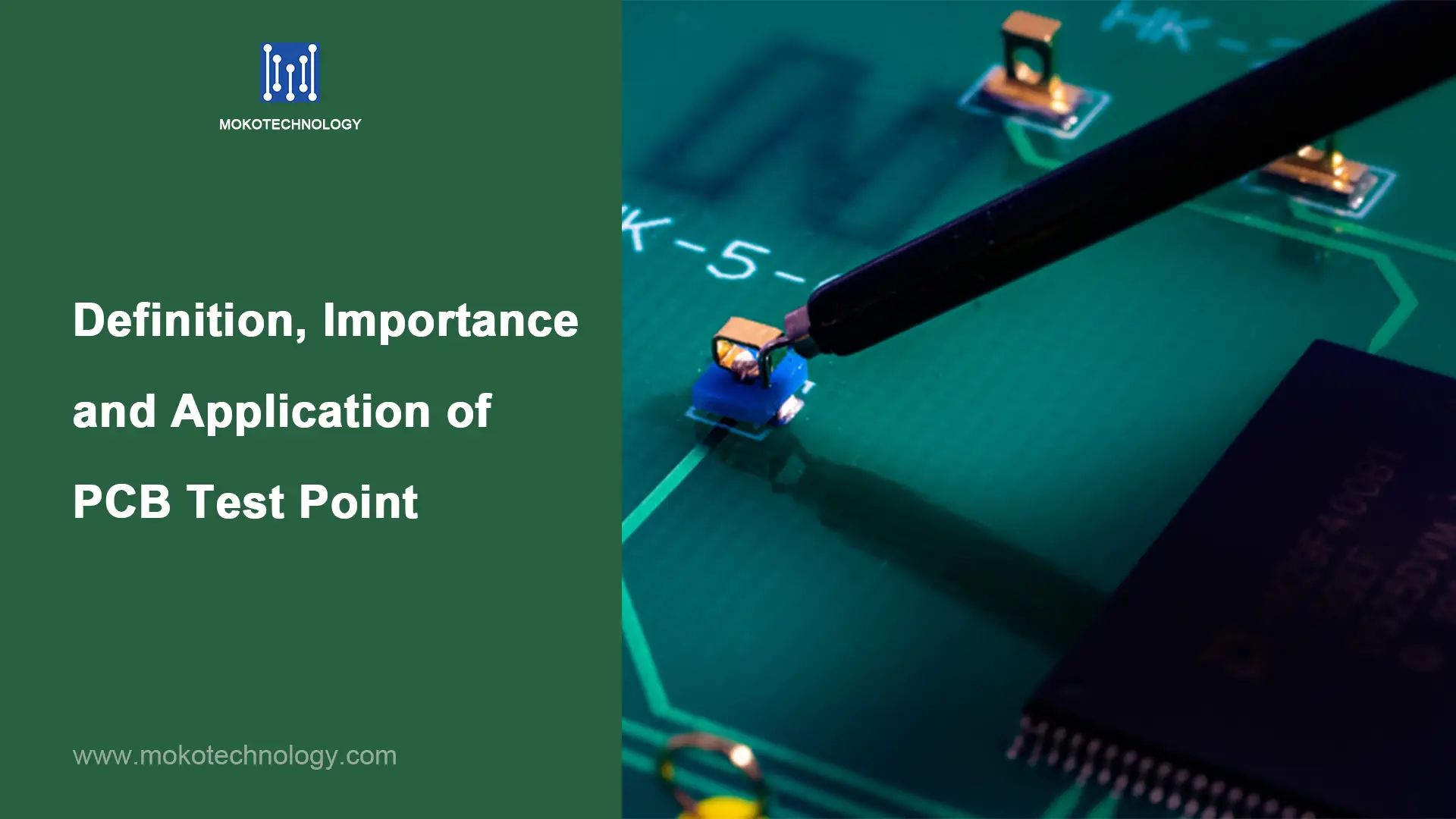

Il est possible que les circuits imprimés aient des problèmes comme une mauvaise qualité de connexion ou un court-circuit après la soudure par refusion, Par conséquent, dans cette étape, les fabricants appliquent plusieurs méthodes pour inspecter le PCBA et tester la fonctionnalité de la carte. Vous trouverez ci-dessous deux méthodes de test PCBA:

Inspection optique: Par rapport à l'inspection manuelle, l'inspection optique automatique est plus adaptée à l'inspection de grandes quantités de commandes PCBA, qui peut trouver des défauts et des erreurs dans le tableau avec une grande précision et une vitesse rapide. Pendant le processus d'inspection optique, une machine optique automatique joue un rôle important qui est équipée de caméras haute puissance qui peuvent inspecter la connexion sous différents angles. en plus, la machine peut inspecter la qualité des connexions en analysant les différentes intensités lumineuses réfléchies par les connexions soudées.

Inspection aux rayons X: Lorsqu'il s'agit de circuits imprimés complexes et en couches, Contrôle aux rayons X est un choix parfait qui utilise les rayons X pour inspecter le PCBA. En utilisant des rayons X, nous pouvons voir à travers les couches et découvrir toutes les erreurs sur le tableau, même les problèmes dans la couche inférieure.

Ces deux inspections sont effectuées avant le test fonctionnel final qui vise à confirmer que la carte est entièrement fonctionnelle.

Étape 5: Composants à trous traversants plaqués

Différents types de PCBA nécessitent l'utilisation de différents composants électroniques, en dehors des composants de montage en surface, PTH(Trou traversant plaqué) Composants sont également largement utilisés. Pendant l'assemblage du PTH, des trous sont percés dans la carte afin que les composants de la carte puissent transmettre des signaux d'un côté à l'autre de la carte de circuit imprimé. Et il existe deux types de processus de soudage PTH:

Soudure manuelle: Au cours de ce processus, tous les composants sont insérés manuellement dans la carte. Voilà comment cela fonctionne, une personne est responsable de l'insertion d'un type de composant dans la zone souhaitée, puis la carte sera transférée sur un autre poste de travail, une autre personne insère un autre type de composant, et il y aura de nombreuses stations pour effectuer différentes tâches d'insertion de composants jusqu'à ce que chaque trou soit rempli avec le bon composant.

Soudage à la vague: C'est un autre processus de soudure populaire pour ensembles de circuits imprimés traversants. Lorsque les composants PTH sont placés sur la carte, la carte serait transférée par un convoyeur qui passe à travers une vague pompée ou une cascade de soudure. La soudure étale les zones métalliques exposées de la carte pour créer de bonnes connexions mécaniques et électriques.

Étape 6: Test fonctionnel

La dernière étape de la fabrication de PCBA consiste à effectuer une inspection finale de tous les PCBA, C'est, test fonctionel. Au cours de cet essai, PCBA serait testé dans les mêmes circonstances dans lesquelles le circuit fonctionnera. Les signaux simulés et les signaux de puissance passeraient par le PCBA pour tester les caractéristiques électriques de la carte. Si les fluctuations de ces caractéristiques sont au-delà de la plage autorisée, alors la carte a échoué au test.

MOKO Technology est votre fabricant de PCBA incontournable

Le processus d'assemblage de PCB peut être complexe pour les cartes haute densité comportant des milliers de composants, il est donc d'une importance vitale de trouver une entreprise professionnelle d'assemblage de PCB. MOKO Technology possède une riche expérience dans la fourniture de services de fabrication sous contrat PCBA. Tous nos produits suivent les normes IPC-A-610. en outre, nous fournissons un service d'assemblage de PCB à guichet unique, de la conception à l'assemblage et aux tests. Contactez-nous maintenant pour démarrer votre projet PCBA!