Les cartes de circuits imprimés font partie intégrante de la plupart des appareils électroniques. Ils permettent la connexion de composants électroniques via des pistes conductrices en cuivre laminées sur les cartes.. Après la fabrication d'un PCB, il doit subir des tests fonctionnels rigoureux pour valider la conception, qualité de fabrication, et assurez-vous que tous les composants, traces, et les fonctions fonctionnent comme prévu avant l'assemblage dans les produits finis. Les tests fonctionnels des PCB constituent une étape finale cruciale entre la fabrication et l'introduction sur le marché de ces éléments essentiels de l'électronique moderne.. Lisez la suite pour en savoir plus sur ce qu'impliquent les tests fonctionnels des PCB, son importance, et le processus global.

Qu'est-ce que les tests fonctionnels des PCB et pourquoi c'est important

Tests fonctionnels des PCB, également connu sous le nom de test de circuit fonctionnel (FCT), examine les PCB assemblés pour confirmer les circuits, Composants, entrées et sorties, programmation, et toutes les fonctions répondent aux spécifications. Lors des tests fonctionnels, les conditions électriques finales du PCB sont simulées, examiner et confirmer le comportement et la fonctionnalité de divers composants dans leur environnement opérationnel désigné.

Effectuer un test fonctionnel complet des circuits sur chaque PCB est crucial pour identifier tout défaut de fabrication ou de conception avant que la carte ne passe à l'assemblage final.. Les PCB défectueux qui échappent aux tests et sont transformés en produits finis peuvent provoquer des pannes sur le terrain., rappelle, et des coûts importants et une atteinte à la réputation du fabricant. Des tests fonctionnels rigoureux sauvent les fabricants de ces impacts négatifs en éliminant les cartes défectueuses.

Problèmes pouvant être identifiés par un test de circuit fonctionnel

- Problèmes d'alimentation: Les examens fonctionnels peuvent révéler des problèmes de stabilité de l'alimentation pendant le fonctionnement du PCB. Fluctuations, des baisses de tension ou une consommation de courant anormale indiquent des défauts dans la régulation ou la fourniture de puissance.

- Distorsion du signal: Les procédures de test FCT peuvent détecter les distorsions, problèmes de bruit ou de corruption de données avec les signaux. Cela indique des problèmes d'intégrité aux hautes fréquences.

- Tension inexacte: Des sorties ou des tensions incorrectes peuvent provenir de l'absence, composants défectueux ou mal installés. Une validation fonctionnelle approfondie peut identifier ces défauts.

- Problèmes de continuité et d’isolement:Les contrôles de continuité électrique et d'isolement confirment les bonnes connexions entre les traces et l'absence de courts-circuits..

- Inadéquation d'impédance:Les tests fonctionnels du PCB vérifient que l'impédance mesurée des traces correspond aux valeurs de conception. Ceci est essentiel pour éviter la dégradation du signal et maintenir son intégrité tout au long du circuit..

Lectures complémentaires: Comment atteindre le contrôle cible de l'impédance du PCB?

- Robustesse et durabilité: Le test fonctionnel du circuit comprend la soumission du PCB à des cycles de température, vibration, et des tests de choc pour valider sa résilience et sa durabilité. Cela garantit que le PCB peut résister à des conditions environnementales variables sans compromettre les performances..

Avantages du test de circuit fonctionnel

La réalisation de tests fonctionnels approfondis sur les cartes de circuits imprimés offre aux fabricants divers avantages significatifs:

- Les environnements de test simulés permettent aux fabricants de valider efficacement les fonctionnalités de la plupart des cartes avant expédition, à un coût inférieur à celui des configurations physiques..

- Des tests rigoureux se traduisent par une fiabilité plus élevée – Les PCB qui réussissent la validation fonctionnelle seront de meilleure qualité et plus durables dans les produits finaux, augmenter la satisfaction des clients.

- Les tests fonctionnels des PCB fournissent la vérification requise pour se conformer aux réglementations en matière de qualité et de sécurité de la fabrication électronique..

- Lorsque des défauts sont constatés, L'analyse des causes profondes permet d'améliorer la conception itérative et les processus pour les futures séries de production., augmenter les rendements et réduire les coûts.

- Le test FCT virtuel permet une validation efficace de 50-100% de planches avant expédition.

- Les professionnels des tests qualifiés peuvent utiliser des tests fonctionnels pour maximiser la productivité et minimiser les efforts de test des clients.. Lorsqu'il est combiné avec des tests en circuit, une validation fonctionnelle complète garantit que les cartes expédiées sont exemptes d'erreurs.

Le processus de test fonctionnel des PCB

Les tests fonctionnels des PCB impliquent plusieurs étapes clés pour valider méthodiquement la conception et les performances d'une carte.:

- Élaborer un plan de tests: Les ingénieurs créent un plan de test détaillant toutes les spécifications, paramètres, les fonctions, Composants, et critères à vérifier.

- Conceptiongabarits de test et programmes: Les gabarits personnalisés et les logiciels de test sont conçus pour s'interfacer avec la carte et stimuler les entrées pour exercer les fonctionnalités..

- Inspecter les PCB: Les cartes sont inspectées visuellement pour déceler les défauts avant les tests.

- Installer dans un gabarit de test: Le PCB est sécurisé dans le gabarit de test et les sondes sont fixées aux entrées/sorties.

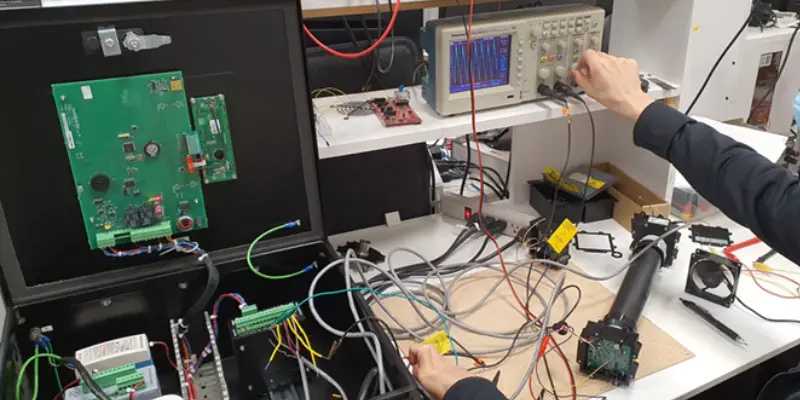

- Exécuter les procédures de tests: Les ingénieurs exécutent les procédures/codes de test définis dans le plan, signaux de sondage et fonctionnalité de surveillance.

- Consigner les résultats: Toutes les données de tests, signaux, métrique, et les critères de réussite/échec sont enregistrés pour analyse.

- Analyser et répéter: Les échecs sont analysés pour déterminer la cause profonde. Les PCB sont ensuite retravaillés ou sont jetés. Les tests sont répétés jusqu'à ce que toutes les cartes réussissent.

- Générer des rapports: Des rapports sont créés pour résumer les tests, les échecs, mesures correctives, et résultats/métriques finaux pour chaque lot de production.

- Une expertise et des ressources dédiées en ingénierie des tests fonctionnels sont nécessaires pour effectuer correctement les tests de PCB. De nombreux fabricants travaillent avec des services de tests spécialisés pour remplir cette fonction qualité essentielle..

Techniques essentielles pour les tests fonctionnels des PCB

La validation systématique des performances et de la fiabilité des PCB est obtenue grâce à des tests fonctionnels approfondis des PCB.. Les méthodes suivantes sont essentielles pour effectuer des tests fonctionnels:

- Planification des procédures de test

Un plan de test détaillé cataloguant tous les composants et méthodes de validation garantit des tests exhaustifs. Par exemple, vérifier les valeurs des résistances avec un multimètre, tester la fonctionnalité du capteur en surveillant les sorties électriques, mesurer les performances des condensateurs.

- Test de tension

Utiliser un voltmètre, les techniciens valident minutieusement les niveaux de tension à tous les nœuds du circuit pour confirmer une distribution d'énergie appropriée correspondant à la conception. Les évaluations initiales de mise sous tension vérifient également le bon démarrage.

- Test de charge

L'application de charges réelles simulées révèle les limites de conception et les faiblesses potentielles. Conditions variables comme la température, niveaux actuels, les vitesses d'horloge fournissent des limites de performances.

- Tests de contrôle qualité

Des tests de contrôle qualité approfondis réduisent les risques et fournissent une assurance supplémentaire. Les contrôles de fonctionnalité finaux valident la conformité à toutes les spécifications du produit et aux normes industrielles avant la sortie. Les validations courantes incluent inspection optique automatisée, vérification des règles de conception, les tests de conformité réglementaire.

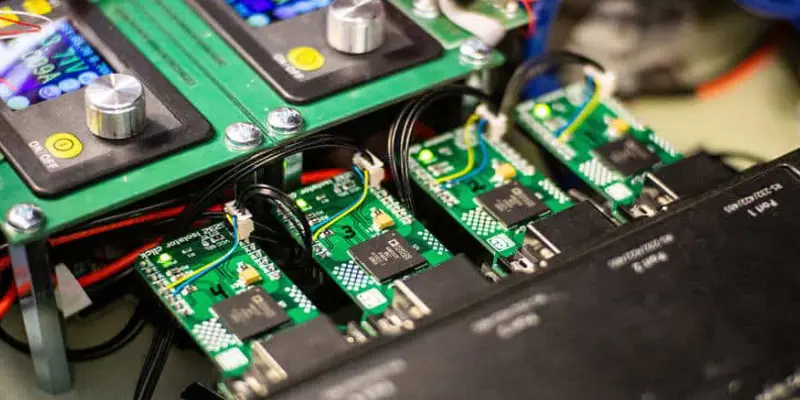

Services de test de PCB chez MOKO Technology

Et MOKO, nous comprenons l'importance cruciale d'un test FCT complet pour valider le fonctionnement et les performances complets des cartes de circuits imprimés. Nos procédures de tests fonctionnels rigoureuses examinent minutieusement chaque aspect fonctionnel de vos cartes pour identifier le moindre défaut avant qu'elles ne quittent nos installations.. Nous utilisons des techniques de test de pointe et des suites de tests exclusives adaptées à vos exigences de conception spécifiques.

En partenariat avec MOKO pour les tests de PCB, les industriels bénéficient de notre expertise, capacité, et des processus de qualité pour expédier des produits robustes, PCB sans défaut. Contactez-nous aujourd'hui pour en savoir plus sur nos services de test de PCB.