Envisagez-vous d'incorporer un circuit flexible dans votre produit? Ces cartes sont des choix parfaits pour diverses applications en raison de leurs caractéristiques incroyables. La demande de PCB flexibles devant augmenter à l'avenir, leur présence dans les appareils électroniques deviendra omniprésente. Cet article vous guidera sur les différents aspects importants. Par exemple, quel est le processus de fabrication de PCB flexibles, et quels facteurs vous devez prendre en compte avant d'acheter et de fabriquer des circuits imprimés?

Processus de fabrication de PCB flexible

Étape 1: Conception de circuits flexibles

La première étape dans la fabrication de PCB flexibles consiste à utiliser la CAO ( conception assistée par ordinateur) logiciel pour concevoir le circuit imprimé flexible, y compris le tracé du circuit, placement des composants, etc.

Étape 2: Sélection des matériaux

Les matériaux les plus courants pour la fabrication de PCB flexibles sont le polyimide. (PI) et polyester (ANIMAL DE COMPAGNIE) films car ils ont d’excellentes propriétés d’isolation électrique et une excellente flexibilité, et sont également très résistants aux températures élevées. Le choix spécifique du matériau dépend de l'environnement d'application, exigences en matière de masque de soudure, Exigences électriques, etc.

Étape 3: Exposition du motif de circuit

L'exposition des motifs de circuits est une étape clé dans le processus de fabrication flexible des PCB. Dans ce processus, la conception du modèle de circuit est transférée au stratifié cuivré matériau du circuit imprimé.

Étape 4: Gravure

Suivant, nous avons besoin de faire Gravure PCB. Il s'agit d'un processus permettant d'éliminer les matériaux de cuivre inutiles du PCB en utilisant une solution de gravure.. Par conséquent, le modèle de circuit tel que conçu est formé. Durant cette étape, les emplacements des trous forés sont également exposés pour faciliter la formation ultérieure des trous.

Étape 5: Application de raidisseur

Dans certains cas, des raidisseurs sont nécessaires pour fournir un renforcement structurel. Ce sont généralement des matériaux rigides tels que le FR-4 (composite époxy-verre) ou polyimide. L'application de raidisseurs à des zones spécifiques de la planche peut également empêcher une flexion excessive dans ces zones..

Étape 6: Perçage et placage

Percez soigneusement des trous aux endroits désignés sur le PCB pour créer des trous traversants. Ces trous vous permettent d'insérer et de souder ultérieurement des composants directement sur la carte.. Suite du processus de forage, les trous sont plaqués pour assurer la conductivité entre les couches.

Étape 7: Application d'une couverture

À ce stade, les panneaux de revêtement en polyimide durables sont soigneusement alignés et apposés sur les panneaux de production avant le processus de stratification. Les revêtements peuvent protéger les composants contre les dommages potentiels lors des étapes de fabrication ultérieures.

Étape 8: Assemblage des composants

Une fois le PCB Flex fabriqué, les composants doivent être montés sur la carte. Les techniques d'assemblage couramment utilisées sont la technologie de montage en surface (SMT) et montage traversant.

Lectures complémentaires: Trou traversant vs. Montage en surface: Comment choisir la bonne méthode

Étape 9: Tests et inspections

enfin, chaque PCB subit des tests électriques pour identifier tout court-circuit, ouvre, et pour vérifier que l'impédance correspond aux spécifications de conception. De plus, des inspections visuelles et automatisées sont effectuées méticuleusement pour détecter tout défaut physique ou anomalie d'assemblage.

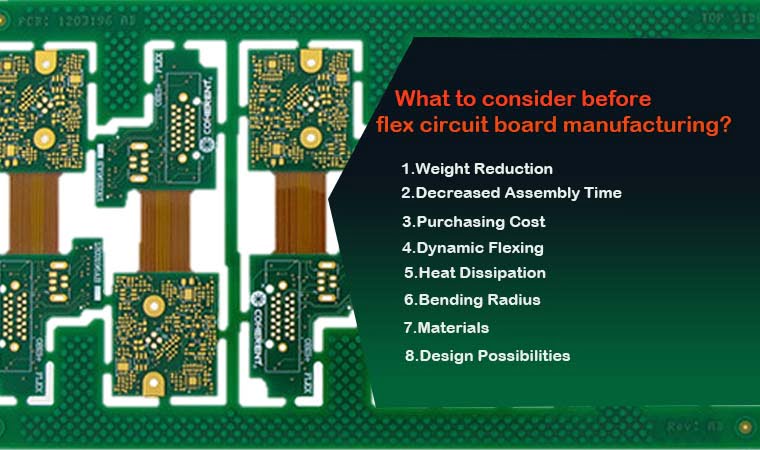

Ce qu'il faut considérer avant la fabrication de PCB flexibles?

L'utilisation de circuits flexibles vous offre une grande variété d'interconnexions et de fiabilité. en outre, ils offrent un poids plus léger, durabilité et construction comprimée. Il existe différents matériaux et options de fabrication pour les cartes flexibles. Cette nouvelle technologie émergente a un bel avenir. Voici donc quelques éléments importants à prendre en compte avant de le fabriquer:

-

Perte de poids

En utilisant des circuits flexibles, vous pouvez réduire le poids de différents emballages électroniques. C'est parce qu'ils n'ont pas de renforts. en plus, ils ont une densité plus élevée que les polymères non chargés. Vous devez donc choisir un matériau approprié pour la réduction de poids.

-

Diminution du temps d'assemblage

Si les circuits imprimés sont plus flexibles, cela signifie qu'ils ne casseront pas pendant la fabrication. Les circuits imprimés flexibles ne sont pas fragiles, il y a donc le moindre risque de casse.

-

Coût d'achat

La plupart des gens considèrent que cela coûte cher. Oui, c'est un fait que les circuits flexibles sont coûteux. pourtant, si vous regardez le prix et la durabilité, cela peut dépasser le coût. Tout ce dont vous avez besoin pour choisir un fabricant fiable. Des fabricants fiables fournissent des circuits imprimés durables et durables. Donc, si vous dépensez quelques dollars supplémentaires, ça ne sera pas gaspillé.

-

Flexion dynamique

C'est un autre facteur important d'acheter du polyimide ayant une feuille de cuivre extrêmement mince. Il est idéal pour différentes applications de flexion dynamique. Vous pouvez utiliser un flex plus épais pour une application de flexion et de maintien.

-

Dissipation de la chaleur

La dissipation thermique est meilleure sur les pistes plates en cuivre. Au lieu d'un fil entouré de matériau isolant. Cela fait du circuit flexible le meilleur choix dans différentes applications. L'application dans laquelle la résistance à la chaleur est un facteur crucial.

Les circuits flexibles sont plus résistants à la chaleur que les autres types de PCB. Considérez donc toujours ce facteur pour que les circuits imprimés résistent à la chaleur. Heureusement, le circuit flexible a cette capacité par défaut.

-

Rayon de courbure

Cela dépend de l'épaisseur du cuivre et de l'épaisseur totale des circuits imprimés. en outre, cela dépend également du nombre total de couches de pliage. Voici les types de circuits flexibles et leurs moindres capacités de flexion:

Un circuit flexible unilatéral contient 3 à 6 fois la capacité de pliage. Offre de circuits flexibles double face 7 à 10 fois la capacité de pliage. L'application Dynamic Flex contient presque 20 à 40 fois la capacité de flexion.

-

Matériaux

Le polyimide est le matériau le plus courant pour les circuits flexibles. Certains autres matériaux sont également disponibles pour la construction de panneaux, tels que LCP(polymères à cristaux liquides) et PEN(Naphtalate de polyéthylène). Si vous voulez des produits fiables, le polyimide est la priorité absolue.

Avantages du polyimide

Voici quelques avantages du polyimide:

- Flexibilité idéale à toutes les températures

- Avoir d'excellentes priorités électriques

- Contenant une capacité de résistance incroyable contre la déchirure et les produits chimiques.

- La plus haute résistance à la traction

Inconvénients du polyimide

Voici quelques inconvénients du polyimide:

- C'est assez cher que PEN.

- Si vous l'utilisez avec un système adhésif, les performances de température s'aggravent.

- Le polyimide absorbe l'humidité jusqu'à 3%.

-

Possibilités de conception

Les cartes de circuits flexibles offrent de nombreuses possibilités de conception. Vous pouvez personnaliser la conception du FPCB en fonction de vos besoins et exigences.

Défis de la fabrication et des solutions de PCB flexibles

La conception et la fabrication de PCB flexibles comportent certains défis. Ci-dessous, nous énumérons les problèmes les plus courants rencontrés avec les circuits flexibles, avec leurs solutions:

-

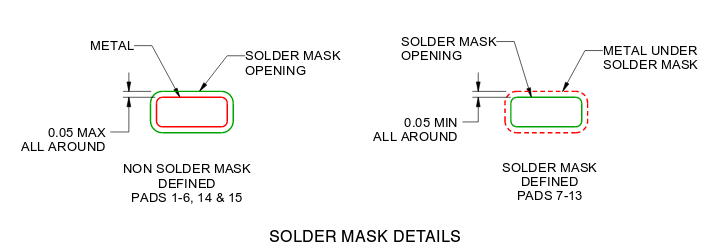

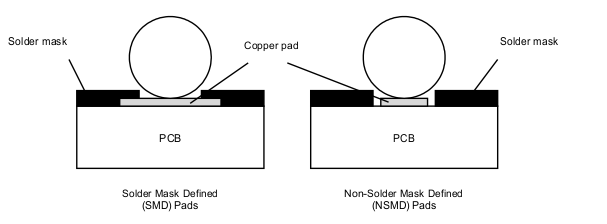

Masque de soudure

Lors de l'application du film de couverture ou du masque de soudure, cela peut affecter les traces sous-jacentes. Les fabricants de PCB doivent tenir compte de ces facteurs lors de la fabrication de FPCB. La procédure de conception et de construction doit compenser ces lacunes.

-

Patins à souder

Il doit y avoir suffisamment d'espace entre la trace de cuivre et plot de soudure. Si les fabricants ne parviennent pas à mettre en œuvre cette condition, cela peut affecter la fiabilité. en outre, cela affecte également la durabilité du PCB flexible. La solution à ce problème est simple. L'emploi d'une équipe d'ingénieurs experts pour superviser le processus de fabrication peut éviter ces problèmes.

-

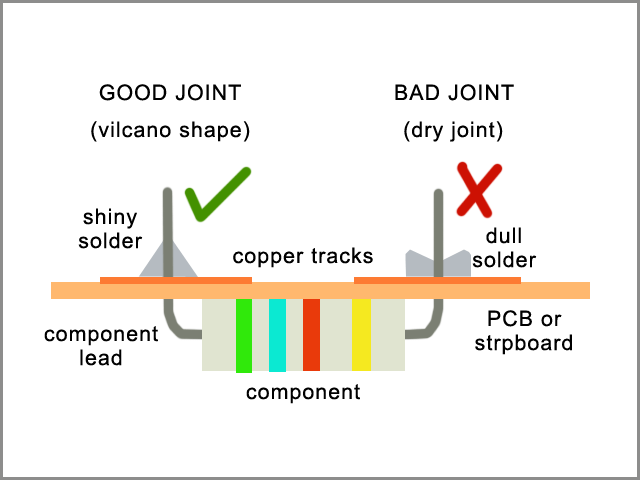

Joints de soudure

C'est une procédure pour joindre la trace de cuivre et l'alliage de soudure en utilisant de la soudure. Le masque de soudure peut couvrir tout un espace des cartes de circuits imprimés. Parfois, la trace devient très rigide si un membre inexpérimenté de ce. De mauvais joints de soudure peuvent facilement conduire les PCB flexibles à se fissurer lors du pliage ou du pliage. Donc, il est important de faire ce travail par un ingénieur compétent pour la durabilité et la fiabilité.

Choisissez la technologie MOKO comme fabricant de PCB flexibles

MOKO Technology est le premier fabricant chinois de PCB flexibles avec près de 20 années d'expérience dans la fabrication de PCB. Utiliser nos connaissances professionnelles et nos capacités de fabrication dans les circuits, nous fournissons aux clients des solutions personnalisées pour la fabrication de PCB flexibles. De la conception à l'assemblage et aux tests, nous fournissons un service PCB à guichet unique. Nous contacter pour obtenir un devis gratuit maintenant.