Einführung

Leiterplatten (Leiterplatten) bilden die Grundlage moderner elektronischer Geräte, von Handheld-Geräten wie Mobiltelefonen bis hin zu fortschrittlichen Technologien für Raumfahrzeuge. Sie sind unerlässlich, um elektronische Komponenten zu verbinden und eine stabile Plattform für ihren Betrieb bereitzustellen. Die Leiterplattenherstellung ist ein komplexer Prozess mit mehreren komplizierten Schritten, und jeder Schritt ist entscheidend und erfordert akribische Aufmerksamkeit für Details, um fehlerfreie Leiterplatten zu gewährleisten. Der Prozess beginnt mit dem Durchlaufen der Entwurfs- und Überprüfungsphase, verwenden computergestütztes Design (CAD) Werkzeuge für Leiterplattendesign, und fährt fort, bis die Platine hergestellt ist. Um die Effizienz zu steigern und das Risiko menschlicher Fehler zu verringern, computergesteuerte und maschinengesteuerte Techniken werden implementiert, um unvollständige oder Kurzschlüsse zu vermeiden. Um eine hohe Qualität zu garantieren, Die Platten werden in verschiedenen Fertigungsstufen strengen Tests unterzogen, inklusive Endprüfung als komplette Platinen, bevor sie für die Lieferung verpackt und versendet werden.

PCB-Herstellungsprozess - Schritt für Schritt

Schritt 1: Design PCB

Der erste Schritt für jede Leiterplattenherstellung ist die Erstellung des Designs. Die Herstellung und das Design von Leiterplatten beginnen immer mit einem Plan. Der Designer erstellt einen Entwurf für die Leiterplatte, der alle erforderlichen Anforderungen erfüllt. Sobald ein Entwurfsplan für die Leiterplatte von der Software codiert wurde, Alle verschiedenen Aspekte und Teile des Designs werden erneut überprüft, um sicherzustellen, dass keine Fehler vorliegen.

Sobald die Inspektion durch den Designer abgeschlossen ist, Das fertige PCB-Design wird an ein PCB-Fertigungshaus gesendet, damit die PCB gebaut werden kann. Bei Ankunft, Der PCB-Designplan wird mit einer zweiten Prüfung durch den Hersteller durchgeführt, bekannt als Design für die Fertigung (DFM) prüfen. Eine ordnungsgemäße DFM-Prüfung bestätigt, dass das PCB-Design erfüllt ist, mindestens, die für die Herstellung erforderlichen Toleranzen.

Schritt 2: PCB-Design drucken

Nachdem alle Prüfungen erfolgreich abgeschlossen wurden, dasPCB-Design können gedruckt werden. Anders als bei anderen Plänen, wie Architekturzeichnungen, PCB-Pläne werden nicht regelmäßig ausgedruckt 8.5 x 11 ein Blatt Papier. Stattdessen, ein spezieller Drucker, bekannt als Plotterdrucker, wird eingesetzt. Ein Plotterdrucker entwickelt einen „Film“ der Leiterplatte. Es ist im Wesentlichen ein Fotonegativ der Tafel selbst.

Die Innenlagen der Leiterplatte sind durch zwei Tintenfarben gekennzeichnet:

Klare Tinte: Bezeichnet die nicht leitenden Bereiche der Leiterplatte, wie die Glasfaserbasis.

Schwarze Tinte: Wird für die Schaltkreise und Kupferspuren der Leiterplatte verwendet

Auf den äußeren Schichten des PCB-Designs, Dieser Trend ist umgekehrt, Schwarze Tinte bezieht sich auch auf Bereiche, in denen das Kupfer entfernt wird, und klare Tinte bezieht sich auf die Linie der Kupferwege.

Jede Leiterplattenschicht und die dazugehörige Lötmaske erhalten einen eigenen Film, also einfach zweilagige Leiterplatte benötigt vier Blätter; eine für jede Schicht und eine für die zugehörige Lötstoppmaske. Nachdem der Film gedruckt wurde, Sie sind aufgereiht und ein Loch, bekannt als Registrierungsloch, wird durch sie gestanzt. Das Registrierungsloch dient als Leitfaden, um die Filme später im Prozess in Einklang zu bringen.

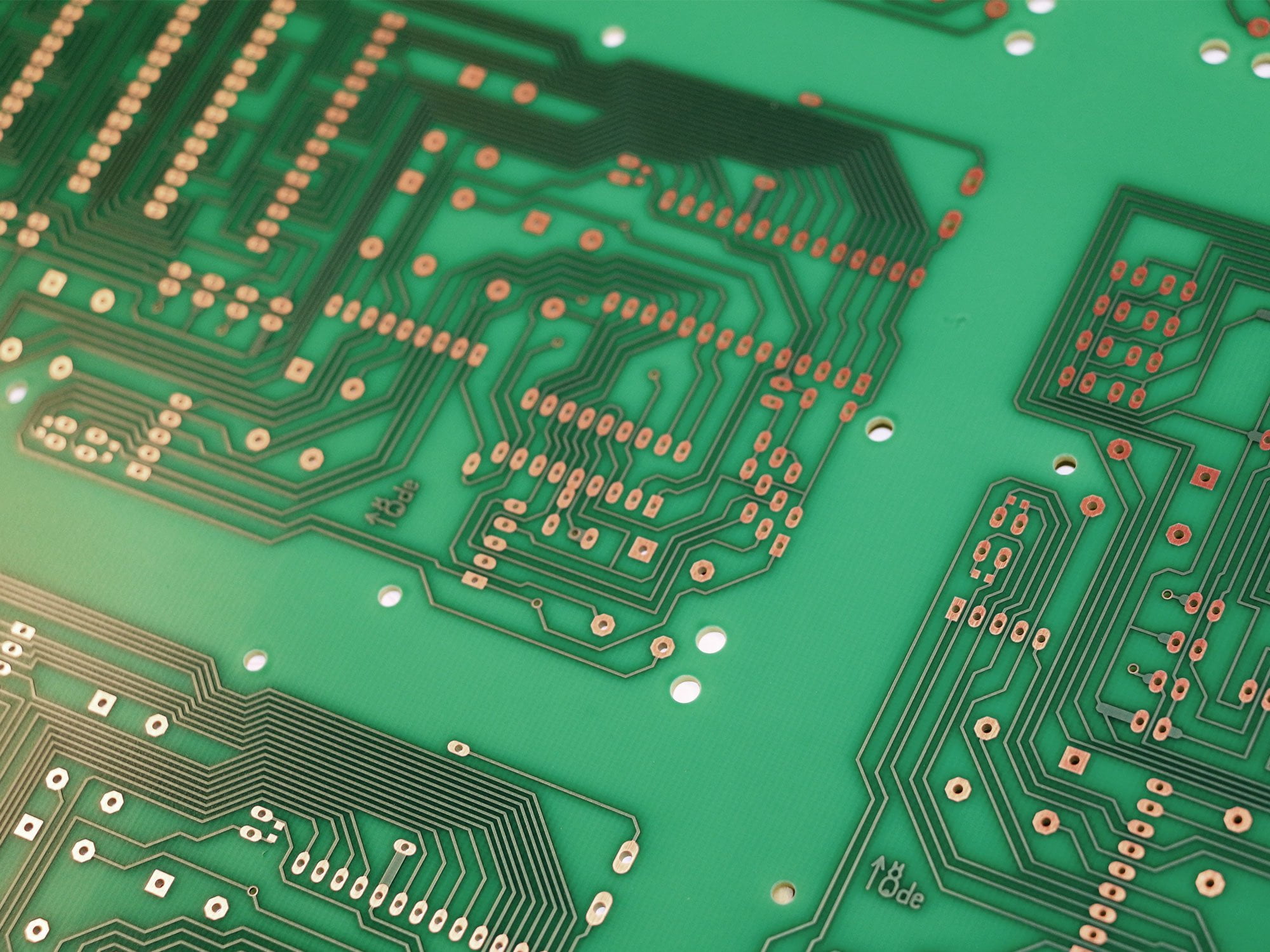

Schritt 3: Drucken Sie das Kupfer für die Innenschichten

Dieser Schritt ist der erste Schritt in dem Prozess, in dem die Leiterplattenhersteller beginnt mit der Entwicklung der Leiterplatte. Nachdem das PCB-Design auf ein Stück Laminat gedruckt wurde, Kupfer wird dann auf dasselbe Laminatstück vorgebondet, was beim Aufbau der Leiterplatte hilft. Das Kupfer wird dann weggedruckt, um die Blaupause von früher zu enthüllen.

Nächster, Die Laminatplatte ist mit einer Art lichtempfindlicher Folie bedeckt, die als Resist bezeichnet wird. Der Resist besteht aus einer Schicht photoreaktiver Chemikalien, die aushärten, nachdem sie ultraviolettem Licht ausgesetzt wurden. Der Resist ermöglicht es Technikern, eine perfekte Übereinstimmung zwischen den Fotos der Blaupause und dem, was auf dem Fotoresist gedruckt ist, zu erzielen.

Wenn der Resist und das Laminat mit den Löchern von früher ausgerichtet werden, Sie erhalten eine Explosion von ultraviolettem Licht. Das ultraviolette Licht tritt durch die durchscheinenden Teile des Films, Aushärten des Fotolacks. Dies weist auf Kupferbereiche hin, die als Pfade dienen sollen. Im Gegensatz, Schwarze Tinte verhindert, dass Licht an die Stellen gelangt, die nicht aushärten sollen, damit sie später entfernt werden können.

Sobald das Board vorbereitet wurde, Es wird mit einer alkalischen Lösung gewaschen, um den restlichen Fotolack zu entfernen. Die Platte wird dann unter Druck gewaschen, um alle Reste auf der Oberfläche zu entfernen, und trocknen gelassen. Nach dem Trocknungsprozess, Der einzige Resist, der auf der Leiterplatte verbleiben sollte, befindet sich oben auf dem Kupfer, das als Teil der Leiterplatte verbleibt, wenn es endgültig freigeschaltet ist. Ein Techniker überprüft die Leiterplatten, um sicherzustellen, dass keine Fehler vorliegen. Wenn keine Fehler vorliegen, Dann geht es weiter mit dem nächsten Schritt

Schritt 4: Vermeiden Sie nicht benötigtes Kupfer

Die nächste Stufe im PCB-Herstellungsprozess besteht darin, unerwünschtes Kupfer zu entfernen. Ähnlich wie die alkalische Lösung von früher, Eine andere starke Chemikalie wird verwendet, um das Kupfer zu verzehren, das nicht mit Fotolack bedeckt ist. Sobald das ungeschützte Kupfer entfernt ist, Der gehärtete Fotolack von früher muss entfernt werden, auch.

Hinweis: Wenn es darum geht, unerwünschtes Kupfer von Ihrer Leiterplatte zu entfernen, Schwerere Platten erfordern möglicherweise eine stärkere Einwirkung des Lösungsmittels oder mehr Kupferlösungsmittel.

Schritt 5: Inspektion und Schichtausrichtung

Nachdem die Leiterplattenschichten einzeln gereinigt wurden, Sie sind bereit für eine optische Inspektion und Schichtausrichtung. Die Löcher von früher werden verwendet, um die äußeren und inneren Schichten auszurichten. Ein Techniker legt Schichten auf eine Art Stanzmaschine, die als optischer Stempel bekannt ist, um die Schichten auszurichten. Dann treibt ein optischer Stempel einen Stift durch die Löcher nach unten, um die Schichten der Leiterplatte anzuordnen.

Nach dem optischen Schlag, Eine andere Maschine führt eine optische Inspektion durch, um sicherzustellen, dass keine Fehler vorliegen. Diese optische Inspektion ist unglaublich wichtig, da die Schichten einmal zusammengelegt sind, Vorhandene Fehler können nicht korrigiert werden. Um zu bestätigen, dass keine Fehler vorliegen, Die AOI-Maschine vergleicht die zu prüfende Leiterplatte mit dem Extended Gerber-Design, welches als Herstellermodell dient.

Nachdem die Leiterplatte die Prüfung bestanden hat - das heißt, Weder der Techniker noch die AOI-Maschine haben irgendwelche Fehler gefunden – es geht weiter mit den letzten paar Schritten der Leiterplattenherstellung.

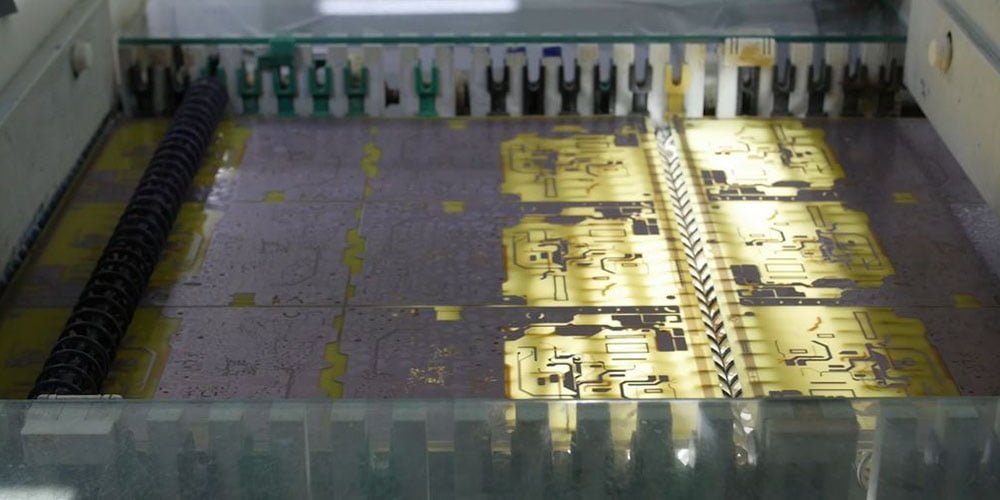

Schritt 6: Laminieren Sie die Leiterplattenschichten

Dabei im Leiterplattenherstellungsprozess, Die Leiterplattenschichten sind alle zusammen, darauf warten, laminiert zu werden. Sobald die Schichten als fehlerfrei bestätigt wurden, Sie sind bereit, miteinander verschmolzen zu werden. Der PCB-Laminierungsprozess erfolgt in zwei Schritten: der Auflegeschritt und der Laminierschritt.

Außerhalb der Leiterplatte befinden sich fertige Glasfaserstücke, die mit einem Epoxidharz vorbeschichtet / vorgetränkt wurden. Das ursprüngliche Stück des Substrats ist ebenfalls mit einer Schicht dünner Kupferfolie bedeckt, die nun die Radierungen für die Kupferspuren enthält. Sobald die äußeren und inneren Schichten fertig sind, Es ist Zeit, sie zusammenzuschieben.

Das Einlegen dieser Schichten erfolgt mit Metallklammern auf einem speziellen Pressentisch. Jede Schicht passt mit einem speziellen Stift auf den Tisch. Der Techniker, der den Laminierungsprozess durchführt, beginnt mit dem Aufbringen einer Schicht aus vorbeschichtetem Epoxidharz, das als vorimprägniert oder Prepreg bezeichnet wird. Im Ausrichtbecken der Tabelle. Eine einzelne Schicht des Substrats wird über das vorimprägnierte Harz gelegt, gefolgt von einer Schicht Kupferfolie. Auf die Kupferfolie folgen wiederum weitere Blätter aus vorimprägniertem Harz, die dann mit einem Stück und einem letzten Stück Kupfer, bekannt als Pressplatte, abgeschlossen werden.

Sobald die Kupferpressplatte angebracht ist, Der Stapel kann jetzt fest gedrückt werden. Der Techniker übernimmt es für eine mechanische Presse und drückt die Schichten zusammen. Im Rahmen dieses Prozesses, Die Stifte werden dann durch den Schichtstapel gestanzt, um sicherzustellen, dass sie richtig befestigt sind.

Wenn die Ebenen richtig fixiert sind, Der PCB-Stapel wird zur nächsten Presse gebracht, eine Laminierpresse. Die Laminierpresse verwendet ein Paar beheizter Platten, um sowohl Druck als auch Wärme auf den Schichtstapel auszuüben. Die Hitze der Platten schmilzt normalerweise das Epoxid innerhalb des Prepregs. Dies und der Druck von der Presse verbinden sich, um den Stapel von Leiterplattenschichten miteinander zu verschmelzen.

Wenn die Leiterplattenschichten zusammengedrückt werden, Es gibt ein bisschen Auspacken, das abgeschlossen werden muss. Der Techniker muss die Stifte und die obere Druckplatte von früher entfernen, Dadurch können sie die eigentliche Leiterplatte frei ziehen.

Schritt 7: Bohren

Vor dem Bohrvorgang, Ein Röntgengerät wird verwendet, um die Bohrstellen zu lokalisieren. Dann, Führungs- / Registrierungslöcher werden gebohrt, damit der Leiterplattenstapel geschützt werden kann, bevor die genaueren Löcher gebohrt werden. Wenn es an der Zeit ist, diese Löcher zu bohren, Zum Bohren der Löcher wird ein computergeführter Bohrer verwendet, Verwenden der Datei aus dem Entwurf als Leitfaden.

Sobald das Bohren abgeschlossen ist, zusätzliches Kupfer, das an den Rändern übrig bleibt, wird abgefeilt.

Schritt 8: Leiterplattenbeschichtung

Nachdem die Platte gebohrt wurde, Es ist bereit zum Überziehen. Der Beschichtungsprozess verwendet eine Chemikalie, um alle verschiedenen Schichten der Leiterplatte miteinander zu verschmelzen. Nach gründlicher Reinigung, Die Leiterplatte ist in einer Reihe von Chemikalien gebadet. Ein Teil dieses Badevorgangs beschichtet die Platte mit einer mikrometerdicken Kupferschicht, die über der obersten Schicht und in den gerade gebohrten Löchern abgelagert wird. Bevor die Löcher vollständig mit Kupfer gefüllt sind, Sie dienen lediglich dazu, das Glasfasersubstrat freizulegen, aus dem die Innenseiten der Platte bestehen. Das Baden dieser Löcher in Kupfer bedeckt die Wände der zuvor gebohrten Löcher.

Schritt 9: Bildgebung und Beschichtung der äußeren Schicht

Früher im Prozess (Schrittnummer 3), Ein Fotolack wurde auf die Leiterplatte aufgebracht. In diesem, Es ist Zeit, eine weitere Schicht Fotolack aufzutragen. jedoch, Diesmal wird der Fotolack nur auf die äußere Schicht aufgebracht, da muss es noch abgebildet werden. Sobald die äußeren Schichten mit Fotolack beschichtet und abgebildet wurden, Sie werden genauso beschichtet wie die inneren Schichten der Leiterplatte im vorherigen Schritt. jedoch, während der Prozess der gleiche ist, Die äußeren Schichten werden mit Zinn beschichtet, um das Kupfer der äußeren Schicht zu schützen.

Schritt 10: Die letzte Radierung

Wenn es darum geht, die äußere Schicht zum letzten Mal zu ätzen, Der Zinnschutz dient zum Schutz des Kupfers während des Ätzprozesses. Unerwünschtes Kupfer wird unter Verwendung des gleichen Kupferlösungsmittels entfernt, das zuvor erwähnt wurde, wobei das Zinn das geschätzte Kupfer des Ätzbereichs schützt.

Sobald alles unerwünschte Kupfer entfernt ist, Die Anschlüsse der Leiterplatte wurden ordnungsgemäß hergestellt und können jetzt gelötet werden.

Schritt 11: Tragen Sie die Lötmaske auf

Damit die Paneele vollständig für das Auftragen der Lötmaske vorbereitet sind, sie sind zu reinigen. Wenn die Leiterplatten gereinigt wurden, Ein Tintenepoxid wird zusammen mit einem Lötmaskenfilm aufgetragen. Dann werden die Platinen mit ultraviolettem Licht bestrahlt, um bestimmte Teile der Lötstoppmaske zum Entfernen zu markieren.

Nachdem die nicht benötigten Lötmaskenstücke vollständig entfernt wurden, Die Leiterplatte wird in einen Ofen gelegt und erhitzt, damit die Lötmaske aushärtet.

Schritt 12: Beenden Sie die Leiterplatte und das Siebdruck

Im Rahmen des Veredelungsprozesses, Die Leiterplatte ist mit Silber beschichtet, Gold, oder HASL, damit die Bauteile auf die entstandenen Pads gelötet werden können und das Kupfer schützen.

Nachdem die Leiterplatte versilbert oder vergoldet wurde, als wesentlich, es ist siebgedruckt. Das Siebdruckverfahren druckt alle aktiven Informationen auf die Leiterplatte, wie Firmen-ID-Nummern, Herstellerzeichen, und Warnschilder.

Sobald die Platine plattiert wurde & Siebdruck mit den richtigen Informationen, es kann bis zur letzten Aushärtungsstufe mitgeschickt werden.

Schritt 13: Stromzuverlässigkeitsprüfung

Nachdem die Leiterplatte beschichtet und ausgehärtet wurde (im Bedarfsfall), Ein Techniker führt eine Reihe elektrischer Tests an den verschiedenen Bereichen der Leiterplatte durch, um die Funktionalität sicherzustellen. Die wichtigsten Tests, die durchgeführt werden, sind Isolationstests und Schaltungskontinuität. Der Durchgangstest des Stromkreises prüft, ob die Leiterplatte unterbrochen ist, bekannt als "öffnet". Der Stromkreisisolationstest, auf der anderen Seite, Überprüft die Isolationswerte der verschiedenen Teile der Leiterplatte, um festzustellen, ob Kurzschlüsse vorhanden sind. Während die elektrischen Tests hauptsächlich existieren, um die Funktionalität sicherzustellen, Sie dienen auch als Test dafür, wie gut das ursprüngliche PCB-Design dem Herstellungsprozess standhält.

Es gibt andere Tests, mit denen festgestellt werden kann, ob eine Leiterplatte voll funktionsfähig ist. Einer der wenigen Haupttests, der dazu verwendet wird, ist der "Nagelbett" -Test. Während dieses Tests, An den Prüfpunkten auf der Leiterplatte sind zahlreiche Federbefestigungen angebracht. Die Federbefestigungen unterziehen dann die Prüfpunkte auf der Leiterplatte mit bis zu 200 Gramm Druck, um zu sehen, wie gut die Leiterplatte an ihren Testpunkten dem Hochdruckkontakt standhält.

Wenn die Leiterplatte ihre Prüfung der elektrischen Zuverlässigkeit und alle anderen vom Hersteller gewählten Prüfungen vollständig bestanden hat, kann mit dem nächsten Schritt fortgefahren werden: Schneiden.

Schritt 14: Schneiden und Profilieren

Der letzte Schritt des Leiterplattenherstellungsprozesses ist das Schneiden und Ritzen der Leiterplatte. Dies beinhaltet das Ausschneiden der verschiedenen Leiterplatten aus der Originalverkleidung. Es gibt zwei Möglichkeiten, wie Leiterplatten aus ihren Originalplatten geschnitten werden können:

Mit einer V-Nut, das schneidet einen diagonalen Kanal entlang der Seiten der Platte

Verwendung eines Fräsers oder einer CNC-Maschine, Dadurch werden kleine Laschen an den Kanten der Leiterplatte ausgeschnitten.

In jedem Fall, Ihre Leiterplatte kann sich leicht von der Konstruktionsverkleidung lösen.

Normalerweise, PCB-Panels haben größere Arrays oder einzelne Platinen, wenn anwendbar, geritzt und herausgeführt, damit sie nach dem Zusammenbau von der Bauplatte abgebrochen werden können.

Wenn die Bretter von der Bauplatte abgebrochen werden, Es gibt eine Endkontrollphase der Leiterplattenherstellung:

Die Platten werden auf allgemeine Sauberkeit überprüft, um sicherzustellen, dass keine scharfen Kanten vorhanden sind, Grate, oder andere Herstellungsgefahren

Eine Sichtprüfung kann durchgeführt werden, wenn nötig, um sicherzustellen, dass die Platinen den Industriespezifikationen entsprechen und den in den Daten festgelegten Details entsprechen: Der Techniker kann bei Bedarf auch die Sichtprüfung verwenden, um die Abmessungen und Lochgrößen der Leiterplatte zu überprüfen, falls erforderlich.

Schlüssel, Fasen, Fasen, und Senkungen werden während des Routing- und Herstellungsprozesses hinzugefügt, wie nötig

Wenn möglich, Kurzschlüsse werden repariert - die kurzgeschlossenen Platinen werden dann mit denselben elektrischen Zuverlässigkeitstests von oben erneut getestet.

Wählen Sie MOKO Technology für den PCB-Fertigungsservice

Wie oben aufgeführt, Die Leiterplattenherstellung umfasst viele Schritte, Jeder Schritt muss korrekt ausgeführt werden, um die hohe Qualität des Produkts zu gewährleisten, Jeder kleine Fehler könnte die Leistung von Leiterplatten beeinträchtigen. Deshalb, wenn Sie sich in der Leiterplattenfertigung nicht auskennen, Sie können sich dafür entscheiden, PCB-Fertigungsdienste an einen zuverlässigen PCB-Hersteller auszulagern. MOKO-Technologie, mit langjähriger Erfahrung in der Branche, hat sich zu einem führenden Anbieter von Dienstleistungen zur Herstellung von Leiterplatten entwickelt, die die Anforderungen von Kunden aus verschiedenen Branchen erfüllen. Unsere hochmodernen Einrichtungen, fortschrittliche PCB-Fertigungstechnologie, und ein erfahrenes Team stellen sicher, dass jede produzierte Leiterplatte von höchster Qualität ist und die strengsten Standards erfüllt. zusätzlich, Wir bieten eine Reihe von Anpassungsoptionen an, um den spezifischen Anforderungen jedes Kunden gerecht zu werden. Kontaktiere uns um Ihr PCB-Fertigungsprojekt jetzt zu starten!