Der ultimative Leitfaden für FR4-PCB in 2024

FR4-Leiterplatten sind einer der am häufigsten verwendeten Leiterplattentypen, da sie eine hervorragende Leistungsbalance bieten, Kosteneffektivität, Die Qualität der Dokumentation kann darüber entscheiden, ob die Entwürfe für Ingenieure verständlich sind. jedoch, Wie viel wissen Sie wirklich über dieses vielseitige Material?? In diesem umfassenden Ratgeber, Wir werden FR4-Leiterplatten aus verschiedenen Aspekten vorstellen, um sicherzustellen, dass Sie ein umfassendes Verständnis davon haben.

Wofür steht der FR4??

FR4 ist eine Abkürzung, die für steht “Flammhemmend 4.” Das “FR” Ein Teil des Namens weist darauf hin, dass das Material flammhemmend ist, und der “4” im Namen bezieht sich auf die spezifische Qualität oder Klassifizierung des flammhemmenden Materials. FR4 ist ein Material mit einer Verbundstruktur, das aus einem mit Glasgewebe verstärkten Epoxidharz besteht, Bietet sowohl strukturelle Integrität als auch elektrische Isolationseigenschaften.

Was ist eine FR4-Leiterplatte??

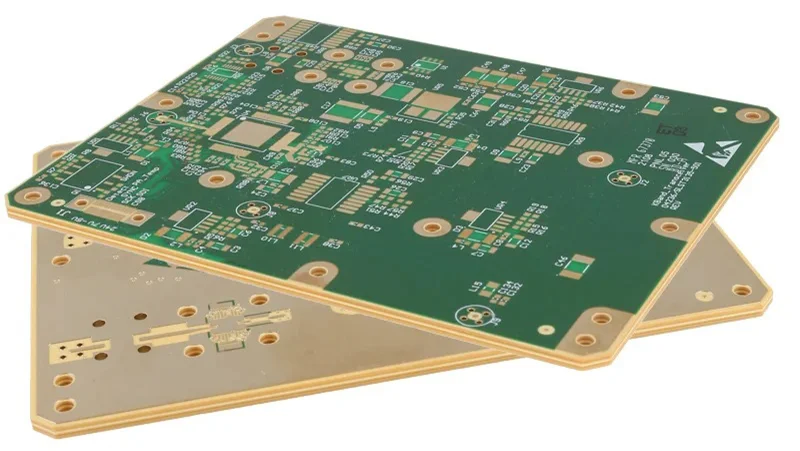

Eine FR4-Leiterplatte bezieht sich auf eine Leiterplatte, die aus FR4-Material hergestellt wird. Der Herstellungsprozess beginnt mit der Verwendung von FR4 als isolierende Kernschicht der Leiterplatte. Anschließend, Auf jede Seite des FR4-Blechs wird eine Kupferschicht aufgetragen, Es wird in ein sogenanntes kupferkaschiertes Laminat umgewandelt (CCL). Diese Kombination aus FR4- und Kupferschichten stellt sicher, dass die Leiterplatte über die erforderliche Isolierung und Leitfähigkeit für eine Vielzahl elektronischer Anwendungen verfügt.

Eigenschaften der FR4-Leiterplatte

Flammhemmung

Wie der Name andeutet, FR4-Platten sind schwer entflammbar. Der Zusatz von flammhemmenden Zusätzen zum Epoxidharz trägt dazu bei, die Brandausbreitung zu verhindern bzw. zu verlangsamen, Verbesserung der Sicherheit elektronischer Geräte.

Elektrische Isolierung

FR4-Leiterplatten verfügen über hervorragende elektrische Isolationseigenschaften, dank der Epoxidharzmatrix. Dadurch wird sichergestellt, dass die elektrischen Signale, die durch die Kupferleiterbahnen laufen, voneinander isoliert sind, Vermeidung von Kurzschlüssen und Signalstörungen.

Mechanische Festigkeit

Die gewebte Glasfaserverstärkung in der FR4-Leiterplatte sorgt für hohe mechanische Festigkeit und Haltbarkeit. Diese Eigenschaft sorgt dafür, dass die Platten Vibrationen standhalten, Auswirkungen, und andere physikalische Belastungen, die bei verschiedenen Anwendungen auftreten.

Dielektrische Eigenschaften

FR4-Leiterplatten haben günstige dielektrische Eigenschaften, wie eine relativ niedrige Dielektrizitätskonstante und ein relativ niedriger Verlustfaktor. Diese Eigenschaften sind wichtig für Hochfrequenzanwendungen und Signalintegrität.

Hitzebeständigkeit

FR4-Platten können moderaten Temperaturen standhalten, ohne ihre Integrität zu verlieren oder erhebliche Verformungen zu erfahren. Diese Hitzebeständigkeit ist für Anwendungen von entscheidender Bedeutung, bei denen Leiterplattenkomponenten während des Betriebs Wärme erzeugen.

Im Folgenden finden Sie eine Tabelle mit den wichtigsten Parametern von FR4-Leiterplatten:

| Parameter | Typischer Wert |

|---|---|

| Dielektrizitätskonstante (bei 1 MHz) | 4.0 – 4.7 |

| Verlustfaktor (bei 1 MHz) | 0.017 |

| Wasseraufnahme | −0,125 Zoll < 0.10% |

| Wärmeleitfähigkeit | 0.29 W /(M · K.) Durchflugzeug |

| 0.81 W /(M · K.) im Flugzeug | |

| Spannungsfestigkeit | 20 MV / m |

| Temperaturindex | 140 ° C. (284 ° F.) |

| Temperaturindex | > 120 ° C. |

Weiterführende Literatur: Ein umfassender Leitfaden zur FR4-Wärmeleitfähigkeit

Einschränkungen der FR4-Leiterplatte

• Isolationsstabilitätsbeschränkungen

• Impedanzinstabilität bei hohen Frequenzen

• Überlegungen zum Signalverlust

FR4-Leiterplatten unterliegen bestimmten Einschränkungen, die berücksichtigt werden sollten, insbesondere in bestimmten Anwendungen oder Umgebungen:

• Isolationsstabilitätsbeschränkungen

Einer der Nachteile von FR4 ist seine begrenzte Reichweite bei übermäßiger Belastung, Stromspannung, oder Hitze. Obwohl FR4 als elektrischer Isolator zwischen den Kupferschichten fungiert, seine dielektrischen Eigenschaften können sich verschlechtern, wenn die Betriebsgrenzen überschritten werden. In Szenarien, in denen hohe Temperaturen im Spiel sind, wie z.B. Anwendungen in der Luft- und Raumfahrt, FR4-Leiterplatten sind möglicherweise nicht die ideale Wahl, da sich die Isolierung verschlechtern kann, Dies führt zu einer möglichen elektrischen Leitung.

• Impedanzinstabilität bei hohen Frequenzen

Eine weitere Einschränkung von FR4 ist seine Unfähigkeit, bei Hochfrequenzdesigns eine stabile Impedanz aufrechtzuerhalten. Die Dielektrizitätskonstante (DK) Der Anteil von FR4 kann je nach Länge und Breite des Boards variieren, und es kann auch durch Temperaturänderungen beeinflusst werden. Diese Variationen können die Signalintegrität beeinträchtigen, Dadurch ist FR4 für Hochfrequenzanwendungen weniger geeignet.

• Überlegungen zum Signalverlust

FR4-Leiterplatten haben einen relativ hohen Verlustfaktor (Df), die mit zunehmender Frequenz zunimmt. Ein höherer Df führt zu einem größeren Gesamtsignalverlust. Während ein gewisser Grad an Signalverlust in Situationen ohne Hochfrequenz akzeptabel sein kann, Dies kann bei Hochfrequenzdesigns zu einem erheblichen Problem werden. In Anwendungen, bei denen der Signalverlust kritisch ist, Alternative Hochfrequenzlaminate könnten geeigneter sein als FR4.

Auswahl der richtigen FR4-Materialstärke für Ihre FR4-Platine

Während die Dicke einer Leiterplatte (PCB) mag wie ein trivialer Faktor erscheinen, Dies kann die Gesamtfunktionalität der Platine erheblich beeinträchtigen. Bei der Bestimmung der optimalen Dicke für jedes einzelne Design müssen mehrere entscheidende Aspekte sorgfältig geprüft werden. Hier sind einige wichtige Überlegungen:

Steckerkompatibilität:

In manchen Fällen, Zwei Leiterplatten müssen zusammengefügt oder über Randverbinder mit einer passenden Buchse verbunden werden. jedoch, Diese Steckverbinder sind in begrenzten Größen erhältlich, Nur für bestimmte Leiterplattenstärken geeignet. Wenn diese Kompatibilität nicht berücksichtigt wird, kann es zu Kompatibilitätsproblemen kommen, Dies macht die Plattendicke zu einem potenziell limitierenden Faktor, insbesondere bei der Neugestaltung oder Integration in bestehende Systeme.

Komponentenanforderungen:

Die Dicke der FR4-Leiterplatte kann die Art der verwendbaren Komponenten beeinflussen. Zum Beispiel, Durchstecktechnik (THT) Komponenten erfordern möglicherweise eine dünnere Leiterplatte im Vergleich zu anderen Komponententypen. Die Sicherstellung der Kompatibilität zwischen der Leiterplattendicke und den vorgesehenen Komponenten ist für eine ordnungsgemäße Montage und Funktionalität von entscheidender Bedeutung.

Raumbeschränkungen:

In kompakten Geräten, Platz ist oft knapp. In solchen Fällen, Eine dünnere Leiterplatte kann eine effiziente Lösung sein, Dies ermöglicht kompaktere Designs und eine effiziente Nutzung des verfügbaren Platzes. jedoch, Es ist wichtig zu beachten, dass dünnere Platten möglicherweise eine geringere strukturelle Integrität aufweisen und zusätzliche Überlegungen zur Haltbarkeit erfordern.

Designflexibilität und mechanische Stabilität:

Während dünnere Leiterplatten platzsparende Vorteile bieten, Dickere Platten bieten im Allgemeinen eine größere mechanische Stabilität und Designflexibilität. Zum Beispiel, Dickere Bretter können Merkmale wie V-Nuten aufnehmen, was für bestimmte Anwendungen notwendig sein kann. zusätzlich, Dickere Platinen sind bei Montageprozessen wie dem Löten von Bauteilen weniger anfällig für Verformungen oder Biegungen.

Kontrollierte Impedanz:

Für Hochfrequenz- oder Hochgeschwindigkeitsanwendungen, die eine kontrollierte Impedanz erfordern, Die Dicke des FR4-Materials spielt eine entscheidende Rolle. Eine optimierte Dicke trägt zu einer stabilen Dielektrizitätskonstante bei (Dk) und minimiert den thermischen Koeffizienten der Dielektrizitätskonstante (TCDK), Dies ist für die Erzielung einer kontrollierten Impedanz und die Gewährleistung der Signalintegrität unerlässlich.

FR4 PCB: Wann sollte man es verwenden und wann sollte man es vermeiden?

Obwohl FR-4 ein weit verbreitetes und kostengünstiges Substrat für Leiterplatten ist, In bestimmten Situationen, in denen bestimmte Eigenschaften oder Leistungsanforderungen entscheidend sind, ist es möglicherweise nicht die ideale Wahl.

Wann sollten FR4-Leiterplatten verwendet werden?:

Allgemeine Anwendungen: FR4-Leiterplatten eignen sich gut für eine Vielzahl universeller elektronischer Geräte, wie zum Beispiel Unterhaltungselektronik, Computers, Telekommunikationsausrüstung, und industrielle Steuerungssysteme, wo die Betriebsbedingungen nicht extrem sind.

Kostensensible Projekte: FR4-Leiterplatten bieten eine wirtschaftliche Lösung für kostensensible Projekte, Dies macht sie zu einer attraktiven Wahl für Anwendungen, die keine speziellen oder Hochleistungsmaterialien erfordern. Umgebungen mit mäßiger Temperatur: FR4-Leiterplatten halten moderaten Temperaturen stand, typischerweise bis zu 130°C (266° F.), Dadurch eignen sie sich für Anwendungen, bei denen die Betriebstemperatur in diesem Bereich liegt.

Anwendungen mit niedriger bis mittlerer Frequenz: FR4-Leiterplatten funktionieren gut bei Anwendungen mit niedriger bis mittlerer Frequenz, wo die Anforderungen an die Signalintegrität nicht streng sind, und kontrollierte Impedanz ist kein kritischer Faktor.

Prototyping und Entwicklung: Aufgrund ihrer breiten Verfügbarkeit und Kosteneffizienz, FR4-Leiterplatten werden häufig für Prototyping- und Entwicklungszwecke verwendet, bevor für die Endproduktion auf speziellere Materialien umgestellt wird.

Wann Sie die Verwendung von FR4-Leiterplatten vermeiden sollten:

Umgebungen mit hohen Temperaturen: FR4-Leiterplatten sind möglicherweise nicht für Anwendungen geeignet, die eine längere Einwirkung hoher Temperaturen erfordern, wie Luft- und Raumfahrt- oder Automobilanwendungen, wo die Betriebstemperaturen die Grenzen des Materials überschreiten können.

Hochfrequenz- oder Hochgeschwindigkeitsausführungen: Für Hochfrequenz- oder Hochgeschwindigkeitsanwendungen, die eine präzise Signalintegrität und kontrollierte Impedanz erfordern, Alternative Materialien wie Rogers oder Polyimid sind möglicherweise besser geeignet als FR4-Leiterplatten.

Raue chemische Umgebungen: Während FR4-Leiterplatten eine gute chemische Beständigkeit bieten, Sie sind möglicherweise nicht die beste Wahl für Anwendungen, bei denen aggressive Chemikalien oder Lösungsmittel ausgesetzt sind, wo chemikalienbeständigere Materialien vorzuziehen wären.

Extreme mechanische Beanspruchung: Bei Anwendungen mit starker mechanischer Beanspruchung, wie Vibrationen oder Stöße, Robustere Materialien wie Leiterplatten mit Metallkern oder spezielle Laminate sind möglicherweise besser geeignet als FR4-Leiterplatten.

Kontaktieren Sie MOKO Technology, um herauszufinden, was Passt zu Ihren Bedürfnissen

Bei MOKO Technology, Wir sind auf die Bereitstellung hochwertiger Leiterplattenlösungen spezialisiert, die auf Ihre individuellen Anforderungen zugeschnitten sind. Ganz gleich, ob Sie FR4-Leiterplatten oder Platinen aus anderen fortschrittlichen Materialien benötigen, Unser kompetentes Team ist hier, um Sie zu beraten. Mit jahrelanger Branchenerfahrung, Wir sind stolz darauf, strenge Qualitätsstandards einzuhalten, pünktliche Lieferung, und wettbewerbsfähige Preise. Geben Sie sich nicht mit weniger als dem Besten zufrieden – lassen Sie MOKO Technology Ihr vertrauenswürdiger Partner sein, der Ihre elektronischen Projekte zum Leben erweckt.