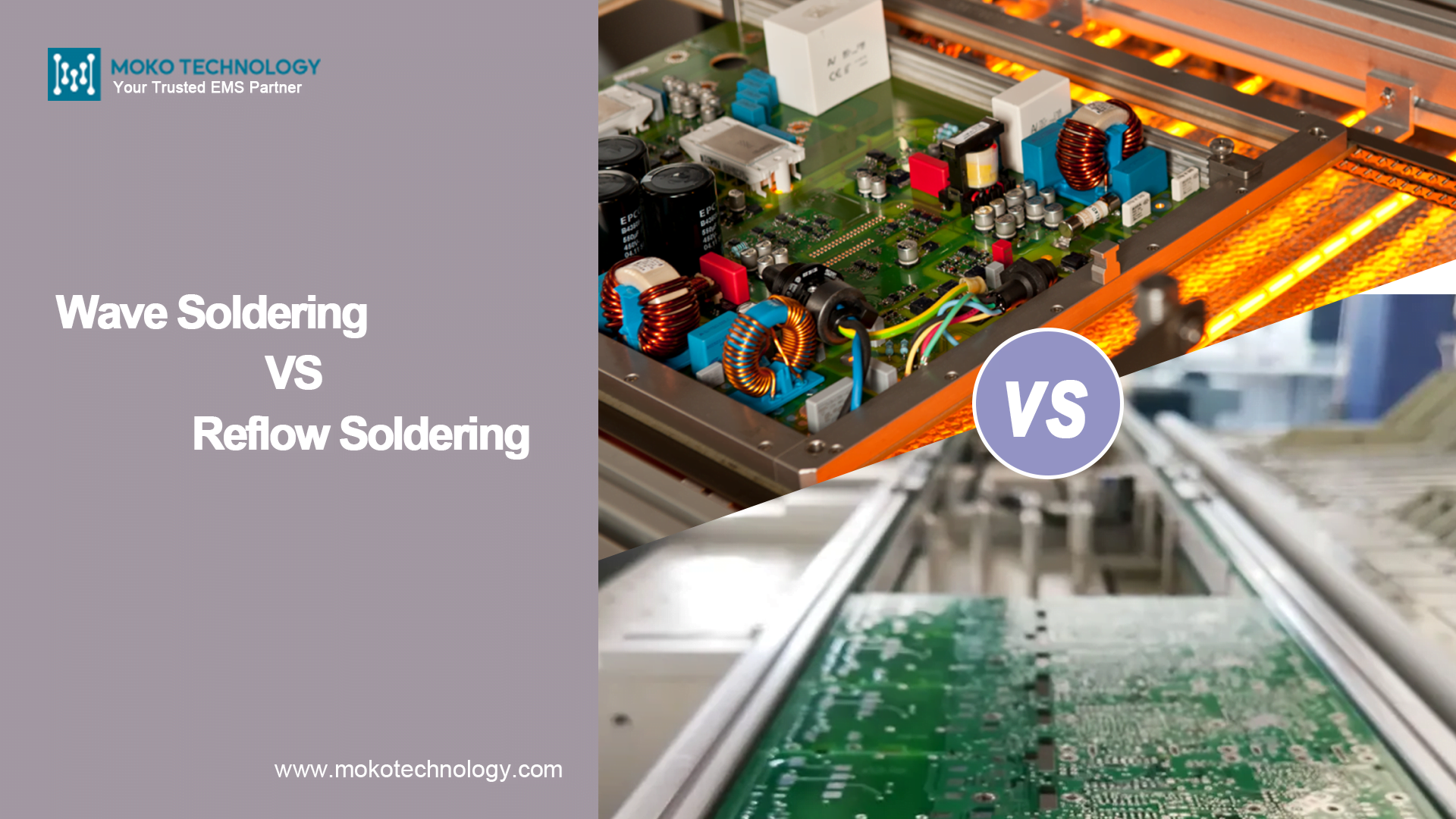

La soudure est un processus d'assemblage de deux métaux en faisant fondre un métal d'apport, appelé soudure, qui coule dans le joint et se solidifie pour former une liaison solide. Il est largement utilisé dans fabrication électronique assembler des circuits imprimés (PCB). Il existe deux méthodes de soudure populaires utilisées dans l'assemblage de circuits imprimés.: soudure à la vague et soudure par refusion, qui jouent un rôle important dans la détermination des performances d'un produit électronique. pourtant, certaines personnes les confondent entre elles et la différence entre elles semble vague. Dans ce blog, nous allons comparer ces deux méthodes et discuter de leurs avantages et inconvénients.

Qu'est-ce que la soudure à la vague?

Le soudage à la vague est un processus de soudage qui consiste à faire passer un circuit imprimé sur une casserole de soudure fondue. Le bac de soudure est généralement constitué d'un alliage d'étain et de plomb, avec une plage de température de 250-270°C. Lorsque le PCB passe sur le plateau, une vague de soudure fondue est générée, qui mouille les surfaces métalliques exposées des composants et du PCB, créer un lien fort et permanent.

Historique du développement

Transistor a été inventé dans 1946 par John Bardeen, Walter Brattain, et William Shockley aux Laboratoires Bell. Cela a réduit la taille des composants électroniques. Quelques années plus tard, la stratification et la gravure ont été développées et cela a ouvert la voie à une technique de soudage que nous pourrions utiliser au niveau de la production.

Les composants électroniques étaient principalement traversants et il devient impossible de les souder individuellement à l'aide d'un pistolet à souder. Il y avait un besoin d'appliquer la soudure à la carte entière à la fois. Le soudage à la vague a donc été développé, ce qui a permis de parcourir toute la carte avec une vague de pâte à souder.

Le processus de brasage à la vague

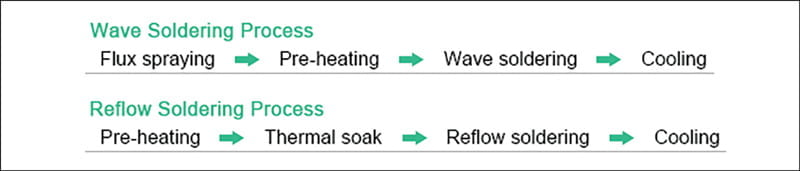

Le brasage à la vague implique 4 étapes et nous les examinerons une par une.

1. Pulvérisation de flux

Les performances de soudage dépendent principalement de la propreté de la surface métallique. Cela dépend aussi des fonctions du flux de soudure. Il joue un rôle essentiel dans les opérations de soudure sans soudure. Les principales fonctions du flux de soudure sont:

• Élimination des oxydes des surfaces métalliques des broches et cartes des composants.

• Arrêt de l'oxydation secondaire des circuits imprimés pendant le processus thermique.

• Réduction de la tension superficielle de la pâte à souder.

• Bonne transmission de la chaleur requise.

2. Préchauffage

Les PCB voyagent à travers un tunnel thermique dans une palette le long d'une chaîne qui est similaire à une bande transporteuse. Il est nécessaire pour activer le flux et effectuer le préchauffage.

3. Soudage à la vague

Quand la température continue d'augmenter, la pâte à souder fond pour devenir liquide. Il en résulte une vague de soudure qui se propage à travers la carte et permet aux composants de se lier solidement avec la carte.

4. Refroidissement

Le profil de soudure à la vague est conforme à la courbe de température. La courbe commence à chuter après que la température a atteint son pic dans la phase de soudage à la vague. Ceci est connu comme le “zone de refroidissement.” Nous pouvons assembler avec succès la carte après l'avoir refroidie à température ambiante.

Avantages de la soudure à la vague

Haut débit: Le soudage à la vague est un processus à grande vitesse qui peut souder plusieurs composants simultanément, ce qui le rend adapté à la production de masse.

Liaison mécanique forte: Le joint de soudure formé par la soudure à la vague est solide et fiable, ce qui le rend idéal pour les composants soumis à des contraintes mécaniques élevées.

Bonnes performances thermiques: La chaleur de la vague de soudure peut pénétrer dans le PCB, assurant de bonnes performances thermiques et une bonne dissipation de la chaleur.

Inconvénients de la soudure à la vague

Compatibilité limitée des composants: Le brasage à la vague ne convient pas à tout le monde Composants PCB, car certains composants peuvent ne pas être en mesure de résister à la température élevée de la vague de soudure.

Précision limitée: La vague de soudure ne peut pas être contrôlée avec précision, ce qui peut entraîner une mauvaise qualité de soudure ou endommager les composants sensibles.

Préoccupations environnementales: L'utilisation de soudure à base de plomb dans le soudage à la vague peut présenter des risques pour l'environnement, ce qui le rend moins souhaitable dans certaines applications.

Qu'est-ce que le soudage par refusion?

Dans le brasage par refusion, les composants sont d'abord temporairement collés aux plots des cartes de circuits imprimés. Ensuite, ils sont collés en permanence par de l'air chaud ou d'autres méthodes de conduction thermique et de rayonnement. Le soudage par refusion est relativement plus facile à réaliser et même un novice peut le faire facilement à petite échelle. Le soudage par refusion nécessite une machine à souder par refusion que nous appelons souvent un four de soudage par refusion.

Processus de brasage par refusion

Comme mentionné précédemment, les composants électriques sont temporairement attachés aux plots de contact avant que la soudure ne commence réellement. Cela comprend deux étapes. Dans la première étape, la pâte à souder est appliquée avec précision sur chaque tampon via un pochoir de pâte à souder. Dans la deuxième étape, nous utilisons pour choisir et placer des machines pour placer les composants sur les coussinets. Le brasage par refusion réel ne démarre pas avant la fin de ces préparatifs.

Le processus de soudage proprement dit comporte quatre étapes dont nous allons discuter.

-

Préchauffage

Le préchauffage est très important si vous souhaitez fabriquer des PCB de qualité supérieure. Il a deux objectifs principaux lors du soudage par refusion.

- Il permet à l'assemblage de PCB d'atteindre facilement la température requise et d'obtenir le profilage thermique nécessaire.

- Le préchauffage élimine les solvants volatils dans la pâte à souder et aide à les expulser complètement. Si nous ne l'exécutons pas correctement, cela affectera la qualité de la soudure.

-

Trempage thermique

Le brasage par refusion dépend également du flux contenu dans la pâte à souder. Par conséquent, la température doit augmenter considérablement pour que le flux puisse s'activer. Autrement, le flux ne jouera pas un rôle actif dans le processus de brasage par refusion.

-

Soudage par refusion

Cette étape implique la température maximale de l'ensemble du processus. La température maximale permet la fusion et la refusion de la pâte à souder. Le contrôle de la température est très important dans le processus de brasage par refusion. Si la température est très basse, cela peut empêcher la pâte de soudure de refluer tandis que si la température est très élevée, cela peut endommager la carte ou les composants SMT.

Par exemple, BGA avoir beaucoup de billes de soudure qui fondent lors du brasage par refusion. Si nous n'atteignons pas la température de soudage optimale, ces billes peuvent fondre de manière inégale et les BGA peuvent souffrir de retouches.

-

Refroidissement

Quand nous atteignons la température maximale, la courbe de température commencera à chuter. Le refroidissement conduit à la solidification de la pâte à souder et les pièces sont fixées en permanence à leurs plots de contact sur la carte.

Avantages de la soudure par refusion

Haute précision: La soudure par refusion permet un contrôle précis du processus de soudure, résultant en des joints de soudure de haute qualité et fiables.

Convient aux PCB complexes: La soudure par refusion convient aux circuits imprimés complexes avec plusieurs composants, car cela permet brasage sélectif de composants individuels.

Écologique: L'utilisation de soudure sans plomb dans la soudure par refusion en fait une option plus respectueuse de l'environnement.

Inconvénients de la soudure par refusion

Débit limité: La soudure par refusion est un processus plus lent que la soudure à la vague, car chaque composant doit être soudé individuellement, qui peut ne pas convenir à la production de masse.

Sensible à la température: La soudure par refusion est sensible aux changements de température, et toute variation peut entraîner une mauvaise qualité de soudure ou des dommages aux composants.

Résistance mécanique limitée: Le joint de soudure formé par la soudure par refusion peut ne pas être aussi solide que celui formé par la soudure à la vague, ce qui le rend moins adapté aux composants soumis à des contraintes mécaniques élevées.

Pour en savoir plus sur le brasage par refusion, consultez notre autre blog: Soudage par refusion sur PCB

Différence entre le brasage à la vague et le brasage par refusion

Nous ne pouvons jamais ignorer la différence entre le brasage par refusion et le brasage à la vague, car elle est importante lors de la sélection. Services PCBA. Une modification de soudure a tendance à apporter des changements drastiques dans l'ensemble du processus de fabrication de l'assemblage. Ceux-ci incluent le coût de fabrication, délai de commercialisation, Efficacité, gains, etc.

Processus de soudure

La principale différence entre le brasage par refusion et le brasage à la vague en termes de processus de fabrication est l'étape de pulvérisation en flux. La soudure à la vague implique cette étape alors que la soudure par refusion ne le fait pas. Nous utilisons le flux pour promouvoir le processus de soudage. Il aide en jouant un rôle protecteur en éliminant la tension superficielle et en réduisant la tension superficielle. Le flux ne fonctionne que lorsque nous l'activons, ce que nous ne pouvons réaliser que grâce à un contrôle intensif du temps et de la température. Dans le brasage par refusion, le flux est présent dans la pâte à souder. Donc, nous devons convenablement organiser et atteindre le contenu de flux requis.

Application

Généralement, le soudage à la vague fonctionne mieux pour DIP et THT tandis que le soudage par refusion est idéal pour les assemblages CMS. pourtant, une carte de circuit imprimé contient rarement uniquement des composants traversants ou des dispositifs montés en surface. C'est pourquoi nous devons souvent utiliser un mélange de SMT, THT, et DIP. En ce qui concerne les assemblages mixtes, nous effectuons d'abord SMT puis nous nous concentrons sur DIP ou THT. En effet, la température du brasage par refusion est beaucoup plus élevée que celle du brasage à la vague. Si nous ne suivons pas cette séquence, la pâte à souder pourrait fondre à nouveau. Cela peut entraîner la chute de composants bien soudés de la carte ou des défauts.

Capacité de production

Nous utilisons le soudage à la vague principalement pour la production de masse. Il aide à fabriquer un grand nombre de cartes de circuits imprimés en un temps relativement court. Alors que le soudage par refusion convient aux circuits imprimés complexes avec des exigences de haute précision. Et nous utilisons également la soudure par refusion lorsque nous fabriquons un petit nombre de cartes de circuits imprimés. Nous utilisons cette technique lorsque nous n'avons pas de contraintes de temps très serrées.

Vous trouverez ci-dessous un tableau répertoriant clairement les différences entre le brasage à la vague et le brasage par refusion.:

| Aspect | Soudage à la vague | Soudage par refusion |

| Traiter | La soudure est dans une vague ou une fontaine en fusion | La pâte à souder est pré-appliquée, et les composants sont refondus dans un four |

| Convient à | Composants traversants | Composants à montage en surface |

| Gestion des composants | Taille et densité limitées des composants | Convient aux plus petits, PCB densément peuplés |

| Application de soudure | Appliqué à l'ensemble du PCB | Appliqué de manière sélective à des domaines spécifiques |

| Application de flux | Utilise généralement une étape de fluxage séparée | Le flux est souvent inclus dans la pâte à souder |

| Méthode de chauffage | Chauffage par convection par le dessous du PCB | Chauffage radiant ou par convection dans un four |

| Contrôle de la température | La température est constante partout | Les profils de température sont soigneusement contrôlés |

| Complexité du contrôle | Contrôle relativement plus simple | Nécessite des profils de température précis |

| Atmosphère de refusion | Atmosphère d'azote inerte pas généralement requise | Peut utiliser une atmosphère d'azote pour des applications spécifiques |

| Temps de traitement | Processus plus rapide grâce au soudage simultané | Processus plus long avec préchauffage séparé, refusion, et phases de refroidissement |

| Inspection & Retravailler | Inspection et reprise plus faciles pour les composants traversants | La retouche des composants montés en surface peut être plus difficile |

| Déchets de soudure | Plus de déchets de soudure en raison de l'exposition de l'ensemble du PCB | Moins de déchets de soudure car la pâte à souder est appliquée de manière sélective |

| Taille de l'équipement | Équipement généralement plus gros | Équipement plus petit et plus compact |

| Coût | Coût d’équipement généralement inférieur | Coût d’équipement initial plus élevé |

Choisir le bon processus de soudage de PCB

Le brasage par refusion et le brasage à la vague sont deux méthodes efficaces pour l'assemblage de PCB.. La bonne option dépend de plusieurs facteurs liés à vos cartes spécifiques et à votre environnement de production.. Si le PCB utilise principalement des dispositifs à montage en surface, la soudure par refusion est généralement la meilleure solution. La pâte à souder et le profilage thermique permettent un brasage précis de petits composants CMS. pourtant, si vous avez principalement pièces traversantes, la soudure à la vague excelle dans l'écoulement rapide de la soudure dans les trous pour un assemblage rapide. Pour les cartes avec des composants CMS et traversants, une approche hybride avec brasage à la vague sélective et refusion peut être optimale. Au-delà des types de composants, considérer également les volumes de production, coûts d'investissement en équipement, exigences de précision, et expérience de l'opérateur. Le brasage par refusion offre une précision considérable mais des volumes inférieurs, tandis que le brasage à la vague a un débit plus élevé mais une qualité de joint inférieure. L'analyse initiale de tous ces éléments évite les problèmes à long terme. Il n’existe pas de processus universellement supérieur – choisir ce qui convient le mieux à vos objectifs particuliers de conception et de production de PCB garantit un rendement élevé, soudure fiable.

Technologie MOKO, en tant que principal fabricant d'électronique en Chine, nous avons une grande configuration de fabrication pour la fabrication de PCB qui a la capacité d'effectuer à la fois le soudage à la vague et le soudage par refusion. En plus de cela, nous avons une grande capacité de production afin que nous puissions facilement effectuer n'importe quel mélange de techniques de soudage pour les commandes groupées. Si vous recherchez une ressource fiable pour effectuer des soudures sur vos PCB, n'hésitez pas à Nous contacter. Nous espérons avoir de vos nouvelles bientôt!