Beim Löten werden zwei Metalle durch Schmelzen eines Zusatzmetalls verbunden, Lot genannt, das in die Fuge fließt und sich zu einer starken Verbindung verfestigt. Es ist weit verbreitet in Diese Zeichen und Muster sind dank des tiefen Eindringens des Lasers beim Schnitzprozess nicht leicht zu tragen zum Bestücken von Leiterplatten (Leiterplatten). Bei der Leiterplattenbestückung werden zwei gängige Lötmethoden eingesetzt: Wellenlöten und Reflow-Löten, die eine wichtige Rolle bei der Bestimmung der Leistung eines elektronischen Produkts spielen. jedoch, Einige Leute verwechseln sie miteinander und der Unterschied zwischen ihnen scheint vage. In diesem Blog, Wir werden diese beiden Methoden vergleichen und ihre Vor- und Nachteile diskutieren.

Was ist Wellenlöten??

Wellenlöten ist ein Lötprozess, bei dem eine Leiterplatte über eine Wanne mit geschmolzenem Lot geführt wird. Die Lötpfanne besteht typischerweise aus einer Legierung aus Zinn und Blei, mit einem Temperaturbereich von 250-270°C. Wenn die Leiterplatte über die Pfanne läuft, eine Welle aus geschmolzenem Lot wird erzeugt, der die freiliegenden Metalloberflächen der Komponenten und der Leiterplatte benetzt, bildet eine starke und dauerhafte Bindung.

Entwicklungsgeschichte

Transistor wurde in erfunden 1946 von John Bardeen, Walter Brattain, und William Shockley bei Bell Laboratories. Dies reduzierte die Größe der elektronischen Komponenten. Einige Jahre später, Laminierung und Ätzen wurden entwickelt und dies ebnete den Weg für eine Löttechnik, die wir auf Produktionsebene anwenden konnten.

Elektronische Komponenten waren größtenteils Durchgangslöcher und es wird unpraktisch, sie einzeln mit einer Lötpistole zu löten. Es bestand die Notwendigkeit, Lötmittel auf einmal auf die gesamte Platine aufzutragen. Daher wurde ein Wellenlöten entwickelt, das es ermöglichte, mit einer Welle aus Lötpaste über die gesamte Platine zu laufen.

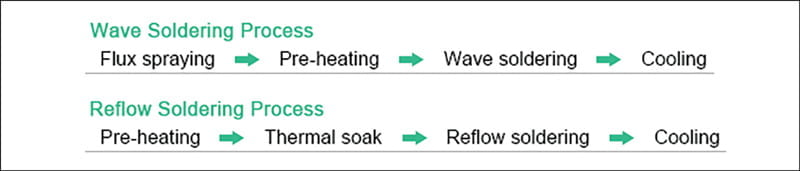

Der Wellenlötprozess

Wellenlöten beinhaltet 4 Schritte und wir werden sie uns einzeln ansehen.

1. Flussmittel sprühen

Die Lötleistung hängt hauptsächlich von der Sauberkeit der Metalloberfläche ab. Dies hängt auch von den Funktionen des Lötflusses ab. Es spielt eine wichtige Rolle bei nahtlosen Lötvorgängen. Hauptfunktionen des Lötflusses sind:

• Entfernen von Oxiden von den Metalloberflächen von Komponentenstiften und -platten.

• Stoppen der Sekundäroxidation von Leiterplatten während des thermischen Prozesses.

• Reduzierung der Oberflächenspannung der Lötpaste.

• Ordnungsgemäße Übertragung der erforderlichen Wärme.

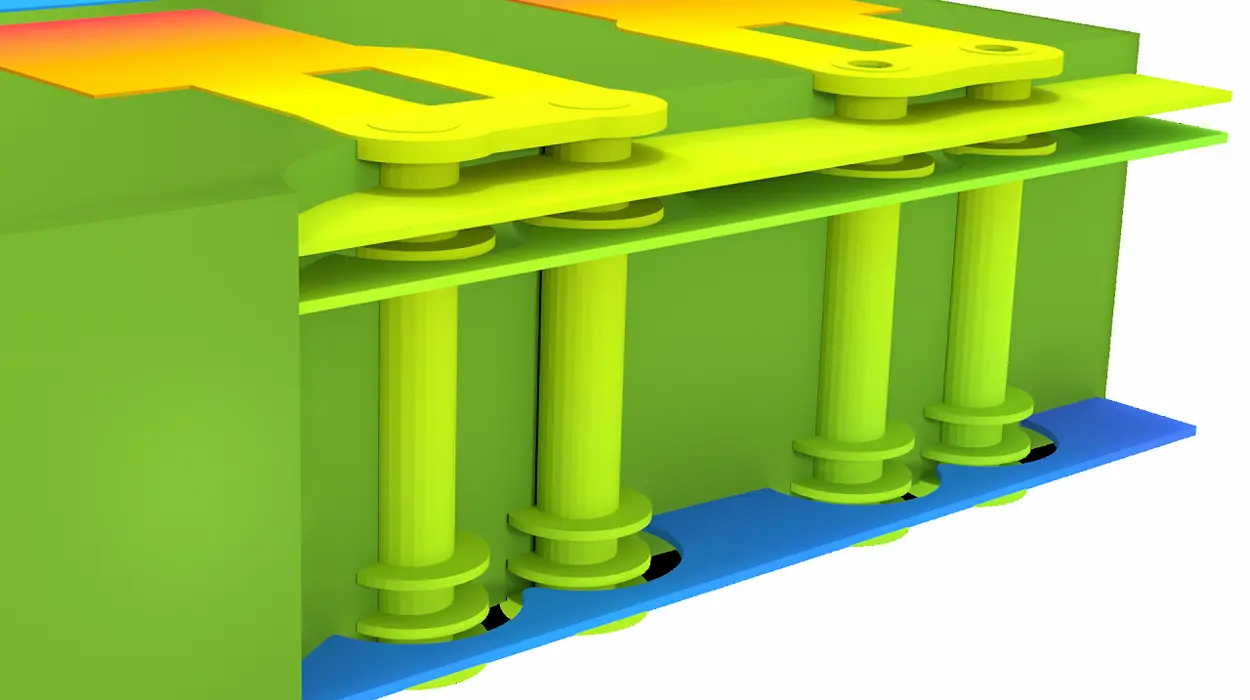

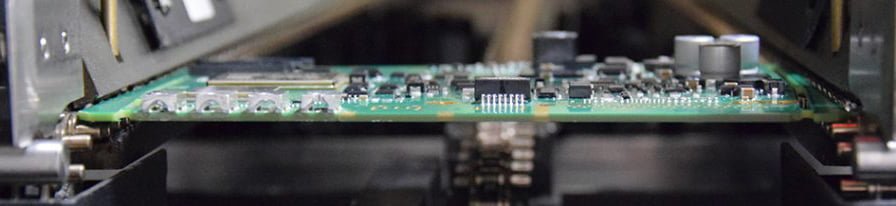

2. Vorheizen

PCBs bewegen sich durch einen Wärmetunnel in einer Palette entlang einer Kette, die einem Förderband ähnelt. Es ist notwendig, um das Flussmittel zu aktivieren und das Vorheizen durchzuführen.

3. Wellenlöten

Wenn die Temperatur weiter steigt, Lötpaste schmilzt und wird flüssig. Dies führt zu einer Lotwelle, die sich durch die Platine bewegt und es den Bauteilen ermöglicht, sich fest mit der Platine zu verbinden.

4. Kühlung

Das Wellenlötprofil ist an die Temperaturkurve angepasst. Die Kurve beginnt zu sinken, nachdem die Temperatur in der Wellenlötphase ihren Höhepunkt erreicht hat. Dies ist als die bekannt “Kühlzone.” Wir können die Platine nach dem Abkühlen auf Raumtemperatur erfolgreich zusammenbauen.

Vorteile des Wellenlötens

Hoher Durchsatz: Wellenlöten ist ein Hochgeschwindigkeitsprozess, der mehrere Komponenten gleichzeitig löten kann, wodurch es für die Massenproduktion geeignet ist.

Starke mechanische Bindung: Die durch Wellenlöten gebildete Lötverbindung ist stark und zuverlässig, ideal für mechanisch stark beanspruchte Bauteile.

Gute thermische Leistung: Die Hitze der Lötwelle kann die Leiterplatte durchdringen, Gewährleistung einer guten thermischen Leistung und Wärmeableitung.

Nachteile des Wellenlötens

Eingeschränkte Komponentenkompatibilität: Wellenlöten ist nicht für jeden geeignet PCB-Komponenten, da einige Komponenten möglicherweise nicht in der Lage sind, der hohen Temperatur der Lötwelle standzuhalten.

Begrenzte Genauigkeit: Die Lötwelle kann nicht genau gesteuert werden, was zu schlechter Lötqualität oder Schäden an empfindlichen Komponenten führen kann.

Umweltsorgen: Die Verwendung von Lot auf Bleibasis beim Wellenlöten kann Umweltgefahren mit sich bringen, was es in einigen Anwendungen weniger wünschenswert macht.

Was ist Reflow-Löten??

Beim Reflow-Löten, Komponenten werden zunächst vorübergehend auf die Pads auf Leiterplatten geklebt. Dann werden sie durch heiße Luft oder andere Methoden der Wärmeleitung und Strahlung dauerhaft zusammengeklebt. Reflow-Löten ist relativ einfacher durchzuführen, und selbst ein Anfänger kann es im kleinen Maßstab problemlos durchführen. Reflow-Löten erfordert eine Reflow-Lötmaschine, die wir oft als Reflow-Lötofen bezeichnen.

Reflow-Lötprozess

Wie bereits erwähnt, Vor dem eigentlichen Löten werden vorübergehend elektrische Komponenten an den Kontaktflächen angebracht. Dies umfasst zwei Schritte. Im ersten Schritt, Lötpaste wird über eine Lötpastenschablone präzise auf jedes Pad aufgetragen. Im zweiten Schritt, Wir verwenden Maschinen zum Platzieren der Komponenten auf den Pads. Das eigentliche Reflow-Löten beginnt erst nach Abschluss dieser Vorbereitungen.

Der eigentliche Lötprozess besteht aus vier Schritten, die wir diskutieren werden.

-

Vorheizen

Das Vorheizen ist sehr wichtig, wenn Sie hochwertige Leiterplatten herstellen möchten. Es hat zwei Hauptzwecke beim Reflow-Löten.

- Dadurch kann die Leiterplattenbaugruppe leicht die erforderliche Temperatur erreichen und das erforderliche thermische Profil erstellen.

- Durch das Vorheizen werden flüchtige Lösungsmittel in der Lötpaste herausgedrückt und können vollständig ausgestoßen werden. Wenn wir es nicht richtig ausführen, wirkt sich dies auf die Lötqualität aus.

-

Thermisches Einweichen

Das Reflow-Löten hängt auch vom Flussmittel ab, das in der Lötpaste enthalten ist. Daher, Die Temperatur muss deutlich ansteigen, damit der Fluss aktiviert werden kann. Andernfalls, Das Flussmittel spielt beim Reflow-Löten keine aktive Rolle.

-

Reflow-Löten

Dieser Schritt beinhaltet die Spitzentemperatur des gesamten Prozesses. Die Spitzentemperatur ermöglicht das Schmelzen und Rückfließen der Lötpaste. Die Temperaturregelung ist beim Reflow-Löten sehr wichtig. Wenn die Temperatur sehr niedrig ist, kann dies verhindern, dass die Lötpaste wieder fließt. Wenn die Temperatur sehr hoch ist, kann dies die Platine oder die SMT-Komponenten beschädigen.

Zum Beispiel, BGAs haben viele Lotkugeln, die beim Reflow-Löten schmelzen. Wenn wir nicht die optimale Löttemperatur erreichen, können diese Kugeln ungleichmäßig schmelzen und BGAs können nachbearbeitet werden.

-

Kühlung

Wenn wir die Spitzentemperatur erreichen, Die Temperaturkurve beginnt zu fallen. Das Abkühlen führt zur Verfestigung der Lötpaste und Teile sind dauerhaft an ihren Kontaktflächen auf der Platine befestigt.

Vorteile des Reflow-Lötens

Hohe Präzision: Das Reflow-Löten ermöglicht eine präzise Steuerung des Lötprozesses, was zu hochwertigen und zuverlässigen Lötverbindungen führt.

Geeignet für komplexe Leiterplatten: Reflow-Löten eignet sich für komplexe Leiterplatten mit mehreren Komponenten, wie es möglich ist Selektivlöten einzelner Komponenten.

Umweltfreundlich: Die Verwendung von bleifreiem Lot beim Reflow-Löten macht es zu einer umweltfreundlicheren Option.

Nachteile des Reflow-Lötens

Begrenzter Durchsatz: Reflow-Löten ist ein langsamerer Prozess als Wellenlöten, da jedes Bauteil einzeln gelötet werden muss, die möglicherweise nicht für die Massenproduktion geeignet sind.

Temperaturempfindlich: Reflow-Löten ist empfindlich gegenüber Temperaturänderungen, und jede Abweichung kann zu schlechter Lötqualität oder Bauteilschäden führen.

Begrenzte mechanische Festigkeit: Die durch Reflow-Löten gebildete Lötverbindung ist möglicherweise nicht so stark wie die durch Wellenlöten gebildete, daher weniger geeignet für mechanisch stark beanspruchte Bauteile.

Erfahren Sie mehr über Reflow-Löten, Schauen Sie sich unseren anderen Blog an: Reflow-Löten auf Leiterplatte

Unterschied zwischen Wellenlöten und Reflow-Löten

Wir können den Unterschied zwischen Reflow-Löten und Wellenlöten nie ignorieren, da er bei der Auswahl wichtig ist PCBA-Dienstleistungen. Eine Lötmodifikation führt zu drastischen Änderungen im gesamten Baugruppenherstellungsprozess. Dazu gehören Herstellungskosten, Zeit zum Markt, Effizienz, Gewinne, usw.

Lötprozess

Der Hauptunterschied zwischen Reflow-Löten und Wellenlöten im Hinblick auf den Herstellungsprozess ist der Flussmittel-Sprühschritt. Wellenlöten beinhaltet diesen Schritt, während Reflow-Löten dies nicht tut. Wir verwenden Flussmittel zur Förderung des Lötprozesses. Es hilft, indem es eine schützende Rolle spielt, indem es die Oberflächenspannung beseitigt und die Oberflächenspannung verringert. Flux funktioniert nur, wenn wir es aktivieren, was wir nur durch intensive Zeit- und Temperaturkontrolle erreichen können. Beim Reflow-Löten, Flussmittel ist in der Lötpaste vorhanden. Deshalb, Wir müssen den erforderlichen Flussmittelgehalt angemessen arrangieren und erreichen.

Anwendung

Allgemein, Das Wellenlöten funktioniert am besten für DIP und THT, während das Reflow-Löten ideal für SMT-Baugruppen ist. jedoch, Eine Leiterplatte enthält selten nur Durchgangslochkomponenten oder oberflächenmontierte Bauelemente. Deshalb müssen wir oft eine Mischung aus SMT verwenden, THT, und DIP. Wenn es um gemischte Baugruppen geht, Wir führen zuerst SMT durch und konzentrieren uns dann auf DIP oder THT. Dies liegt daran, dass die Temperatur beim Reflow-Löten viel höher ist als beim Wellenlöten. Wenn wir diese Reihenfolge nicht einhalten, schmilzt die Lötpaste möglicherweise wieder. Dies kann dazu führen, dass gut gelötete Bauteile von der Platine fallen oder Defekte aufweisen.

Produktionskapazität

Wir verwenden Wellenlöten hauptsächlich für die Massenproduktion. Es hilft bei der Herstellung einer großen Anzahl von Leiterplatten in relativ kurzer Zeit. Reflow-Löten hingegen eignet sich für komplexe Leiterplatten mit hohen Präzisionsanforderungen. Und bei der Fertigung kleiner Stückzahlen von Leiterplatten setzen wir auch Reflow-Löten ein. Wir nutzen diese Technik, wenn wir keine sehr engen Zeitbeschränkungen haben.

Nachfolgend finden Sie eine Tabelle, in der die Unterschiede zwischen Wellenlöten und Reflow-Löten anschaulich aufgeführt sind:

| Aspekt | Wellenlöten | Reflow-Löten |

| Verfahren | Lot befindet sich in einer geschmolzenen Welle oder Fontäne | Lotpaste ist vorab aufgetragen, und die Komponenten werden in einem Ofen umgeschmolzen |

| Passend für | Durchgangslochkomponenten | Komponenten zur Oberflächenmontage |

| Komponentenhandling | Begrenzte Komponentengröße und -dichte | Geeignet für kleinere, dicht bestückte Leiterplatten |

| Lötanwendung | Wird auf die gesamte Leiterplatte angewendet | Gezielt auf bestimmte Bereiche angewendet |

| Flussmittelanwendung | Verwendet normalerweise eine separate Flussmittelstufe | Flussmittel ist häufig in Lotpasten enthalten |

| Heizmethode | Konvektionsheizung von unterhalb der Leiterplatte | Strahlungs- oder Konvektionsheizung in einem Ofen |

| Temperaturkontrolle | Die Temperatur ist durchgehend konstant | Temperaturprofile werden sorgfältig kontrolliert |

| Komplexität kontrollieren | Relativ einfachere Steuerung | Erfordert präzise Temperaturprofile |

| Reflow-Atmosphäre | Eine inerte Stickstoffatmosphäre ist normalerweise nicht erforderlich | Für bestimmte Anwendungen kann eine Stickstoffatmosphäre verwendet werden |

| Prozess Zeit | Schnellerer Prozess durch gleichzeitiges Löten | Längerer Prozess mit separater Vorwärmung, Reflow, und Abkühlphasen |

| Inspektion & Nacharbeit | Einfachere Inspektion und Nacharbeit für Durchgangslochkomponenten | Die Nachbearbeitung oberflächenmontierter Komponenten kann eine größere Herausforderung darstellen |

| Lötabfälle | Mehr Lotabfall, da die gesamte Leiterplatte freiliegt | Weniger Lotabfall, da Lotpaste selektiv aufgetragen wird |

| Gerätegröße | Typischerweise größere Ausrüstung | Kleinere und kompaktere Geräte |

| Kosten | Im Allgemeinen niedrigere Ausrüstungskosten | Höhere Erstausrüstungskosten |

Auswahl des richtigen PCB-Lötprozesses

Reflow-Löten und Wellenlöten sind effektive Methoden für die Leiterplattenbestückung. Die richtige Option hängt von mehreren Faktoren ab, die mit Ihren spezifischen Platinen und Ihrer Produktionsumgebung zusammenhängen. Wenn die Leiterplatte hauptsächlich oberflächenmontierte Geräte verwendet, Reflow-Löten ist normalerweise die beste Wahl. Die Lotpaste und die Wärmeprofilierung ermöglichen das präzise Löten kleiner SMD-Bauteile. jedoch, wenn Sie hauptsächlich haben Durchgangslochteile, Wellenlöten zeichnet sich dadurch aus, dass das Lot schnell in die Löcher fließt und so eine schnelle Montage ermöglicht. Für Platinen mit SMDs und Durchgangslochteilen, Ein Hybridansatz mit selektivem Wellenlöten und Reflow-Löten kann optimal sein. Über Komponententypen hinaus, Berücksichtigen Sie auch die Produktionsmengen, Investitionskosten für Ausrüstung, Präzisionsanforderungen, und Bedienererfahrung. Reflow-Löten bietet enorme Präzision, aber geringere Volumina, Beim Wellenlöten ist der Durchsatz zwar höher, die Verbindungsqualität jedoch geringer. Die Analyse all dieser Elemente im Vorfeld verhindert spätere Probleme. Es gibt keinen allgemein überlegenen Prozess – Die Auswahl dessen, was für Ihr spezielles PCB-Design und Ihre Produktionsziele am besten geeignet ist, gewährleistet eine hohe Ausbeute, zuverlässiges Löten.

MOKO-Technologie, als führender Elektronikhersteller in China, Wir verfügen über eine große Fertigungseinrichtung für die Herstellung von Leiterplatten, die sowohl Wellenlöten als auch Reflow-Löten durchführen kann. Obendrein, Wir haben eine große Produktionskapazität, so dass wir problemlos jede Mischung von Löttechniken für Großaufträge ausführen können. Wenn Sie nach einer zuverlässigen Quelle für das Löten auf Ihren Leiterplatten suchen, dann zögern Sie nicht kontaktiere uns. Wir hoffen, bald von Ihnen zu hören!