Le perçage des PCB est une étape indispensable et complexe dans l'ensemble Processus de fabrication de PCB, servant de pilier fondamental pour obtenir des cartes de circuits imprimés fiables et de haute qualité. En créant des trous et des vias précis sur le substrat PCB, le perçage permet l'interconnexion complexe de composants électroniques, assurant une communication transparente et une conductivité électrique optimale.

Avec les avancées technologiques, Le perçage des PCB est devenu de plus en plus crucial pour répondre aux exigences de l'électronique moderne, où des conceptions compactes et efficaces sont impératives pour accueillir des circuits complexes dans un espace limité. Il permet la réalisation de dispositifs miniaturisés, tels que les smartphones, comprimés, portables, et appareils IoT, en offrant la connectivité et la polyvalence nécessaires. Dans ce guide complet, nous fournirons un aperçu du perçage des PCB, couvrant sa définition, différents types, et des conseils utiles, visant à améliorer votre compréhension de cette technologie cruciale.

Qu'est-ce que le perçage de PCB?

Le perçage de PCB est le processus de création de trous, fentes, et des vides supplémentaires dans les cartes de circuits imprimés selon les spécifications de la conception de la carte. Cette opération est couramment exécutée grâce à des techniques de forage mécanique telles que le forage, Services de découpe de tôle chez MOKO Technology, ou coup de poing, ou par gravure électrochimique (broyage chimique). Ces trous percés permettent à des composants tels que des circuits intégrés, résistances et condensateurs à monter et à souder sur la carte. Globalement, Le perçage des PCB est un processus de fabrication critique qui produit les trous nécessaires à l'assemblage de composants électroniques sur des cartes de circuits imprimés..

Deux couramment utilisés Forage PCB Techniques

Le perçage mécanique et le perçage laser sont deux méthodes couramment utilisées pour le perçage de circuits imprimés., et chacun d'eux a ses avantages et ses considérations, en comprenant les différentes techniques de perçage de PCB disponibles, les fabricants et les concepteurs peuvent prendre des décisions éclairées pour optimiser leurs processus de fabrication et obtenir des PCB de haute qualité répondant à des exigences de conception spécifiques..

Forage mécanique

Le forage mécanique implique l'utilisation de perceuses, généralement en carbure de tungstène, pour créer des trous dans le substrat du panneau. Cette méthode offre une polyvalence et peut gérer divers matériaux de carton, y compris rigide, souple, et PCB multicouches. Le perçage mécanique permet d'obtenir des tailles et des profondeurs de trous précises, ce qui le rend adapté aux conceptions haute densité. C'est un processus rentable et efficace, couramment effectué à l'aide de machines de forage automatisées.

Forage au laser

Le perçage laser a gagné en popularité ces dernières années en tant que méthode précise et efficace pour le perçage des PCB.. Il utilise un faisceau laser pour éliminer sélectivement le matériau et créer des trous dans la planche.. Cette méthode de perçage offre une grande précision, permettant des trous plus petits et des conceptions complexes. Il est particulièrement avantageux pour le forage vias aveugles et enterrés dans les panneaux multicouches. Le perçage laser est un processus sans contact qui réduit le risque de dommages mécaniques au PCB, ce qui le rend adapté aux substrats délicats.

Différents trous percés dans un PCB

Différents types de trous sont percés dans une carte de circuit imprimé, qui comprend des découpes, fentes, et caractéristiques de mise en forme. Les trous jouent différents rôles et peuvent être classés en trois classes:

Trous de passage

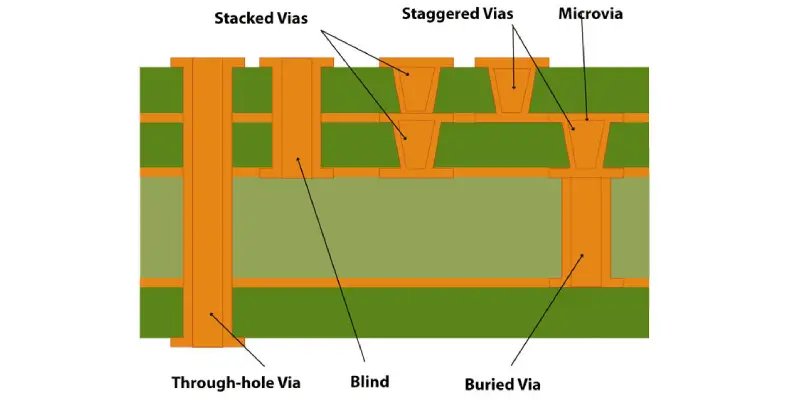

Via des trous, qui sont de petits trous plaqués de métal, sont utilisés pour transmettre des signaux électriques, pouvoir, et connexions à la terre entre les différentes couches du PCB. Il existe différents types de vias en fonction d'exigences spécifiques:

Les vias traversants s'étendent du haut vers le bas de la carte, connecter des traces ou des plans à travers différentes couches.

Les vias enterrés sont contenus dans les couches internes du PCB et ne s'étendent pas jusqu'aux couches superficielles. Ils occupent moins d'espace et conviennent aux cartes d'interconnexion haute densité, mais ils sont plus chers à créer.

Les vias aveugles partent des couches superficielles et ne traversent que partiellement la carte. Ils sont plus coûteux à fabriquer mais offrent plus d'espace de routage. Leur corps plus court peut améliorer la qualité du signal pour les lignes de communication à haut débit.

micro-façons sont des trous plus petits créés à l'aide de machines laser. Ils comportent généralement deux couches de profondeur et conviennent aux cartes d'interconnexion haute densité ou aux composants à pas fin comme les BGA., nécessitant des vias d'évacuation insérables.

Trous de composants

Les trous pour composants sont utilisés pour monter des composants sur le PCB. Alors que les pièces à montage en surface sont couramment utilisées, les boîtiers traversants sont toujours préférés pour certains composants tels que les connecteurs, commutateurs, et composants mécaniques qui nécessitent un montage robuste. Les boîtiers traversants conviennent également aux composants de puissance tels que les résistances, condensateurs, amplificateurs opérationnels, et régulateurs de tension en raison de leur capacité à gérer des courants plus élevés et une dissipation thermique.

Trous mécaniques

En plus des composants électriques, un PCB peut nécessiter des trous pour le montage d'objets mécaniques tels que des supports, connecteurs, et les fans. Ces trous sont principalement utilisés à des fins mécaniques, bien qu'ils puissent être plaqués de métal si une connexion électrique au PCB est nécessaire, comme pour la mise à la terre du châssis.

Problèmes courants de perçage de PCB et leurs solutions

- Délaminage

Cause – Le délaminage se produit lorsque les couches du PCB se séparent ou se décollent aux emplacements des trous percés.. Cela peut affaiblir l’intégrité structurelle du PCB et affecter ses performances..

Solution: Contrôler les paramètres de forage pour minimiser la génération de chaleur, car une chaleur excessive peut contribuer au délaminage. Assurer une préparation appropriée du substrat PCB pour améliorer l’adhérence et éviter les problèmes de délaminage.

- Trous barbouillés

Cause – Une friction excessive et une génération de chaleur autour du foret ramollissent le cuivre et provoquent des bavures autour du trou..

Solutions: Les trous tachés peuvent être évités en utilisant des lubrifiants pendant le perçage pour garder les forets au frais et réduire la friction.. Le ralentissement de la vitesse de perçage et de l'avance réduit l'accumulation de chaleur autour du foret.. Forets en carbure, qui résistent mieux à la chaleur que l'acier rapide, peut également être utilisé.

- Murs de trous bruts

Cause – Utiliser des forets émoussés ou usés qui déchirent le matériau au lieu de le couper proprement..

Solutions: Les forets doivent être remplacés dès les premiers signes d'usure pour maintenir des bords tranchants.. Ralentir la vitesse de perçage et utiliser des lubrifiants minimiseront les déchirures. Pour les meilleurs résultats, des forets neufs peuvent être utilisés pour les trous finaux du PCB.

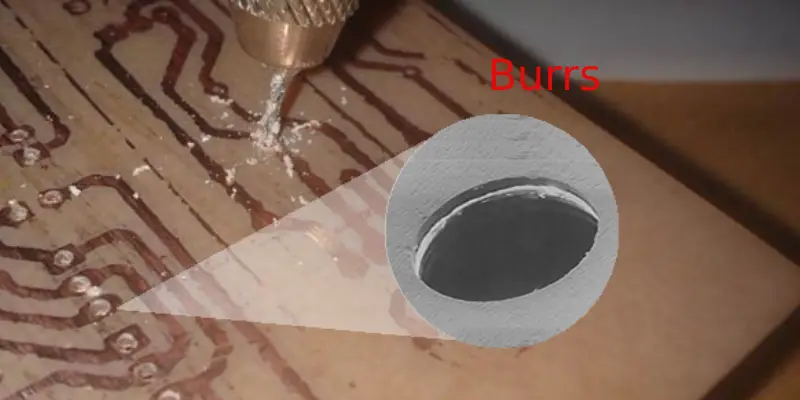

- Bavures

Cause – Lorsque la perceuse sort du trou, l'excès de cuivre de la paroi du trou se déchire et colle au bord.

Solutions: Les bavures peuvent être éliminées en ébavurant manuellement avec un outil, à l'aide d'une machine d'ébavurage automatisée, percer à des vitesses plus élevées pour fracturer les bavures, ou appliquer un lubrifiant haute pression pendant le forage pour minimiser leur formation.

- Glissement du cuivre

Cause – Friction entre les goujures de forage et la paroi du trou provoquant l'arrachement du cuivre.

Solutions: Ce problème peut être minimisé en augmentant la vitesse de broche pour réduire l'échauffement par friction., réduire la vitesse d'avance pour que le foret ne morde pas trop agressivement, utiliser des lubrifiants, et en utilisant des forets spéciaux conçus pour couper plutôt que déchirer le matériau.

- Mauvaise précision de localisation

Cause – Les paramètres d’avance/vitesse de la perceuse à colonne doivent être ajustés sinon les forets dérapent.

Solutions: Le PCB doit être sécurisé, le poinçon central utilisé pour les avant-trous, avance et vitesse optimisées pour le matériau, et les forets sont vérifiés pour l'oscillation et remplacés si nécessaire. Les arrêts de forage peuvent également améliorer la cohérence de la profondeur.

- Fissures autour des trous

Cause – Trop de force vers le bas exercée par la perceuse à colonne.

Solutions: La réduction de l'avance et de la pression de perçage empêche cela. Des plaques de support sacrificielles sous le PCB peuvent aider. Les forets ne doivent pas non plus être trop serrés dans le mandrin, car cela peut provoquer des fissures.

Dernières pensées

Le perçage des PCB est une procédure précise et fastidieuse qui nécessite une attention et une prudence méticuleuses.. Même des erreurs mineures peuvent entraîner des pertes importantes. Donc, il est essentiel de rechercher un fabricant de PCB réputé et compétent. Avec plus d'une décennie d'expertise dans Fabrication de PCB un service, MOKO Technology s'est imposé comme un fournisseur de confiance. À travers les années, nous avons livré des circuits imprimés précis et de haute qualité à des clients du monde entier. Si vous avez besoin d'une assistance professionnelle pour vos besoins de forage, n'hésitez pas à parler tle nos experts aujourd'hui.