Das Bohren von Leiterplatten ist insgesamt ein unverzichtbarer und komplizierter Schritt PCB-Herstellungsprozess, dient als Grundpfeiler für die Herstellung hochwertiger und zuverlässiger Leiterplatten. Durch die Erstellung präziser Löcher und Durchkontaktierungen auf dem PCB-Substrat, Bohren ermöglicht die komplizierte Verbindung elektronischer Komponenten, Gewährleistung einer nahtlosen Kommunikation und einer optimalen elektrischen Leitfähigkeit.

Mit technologischen Fortschritten, Das Bohren von Leiterplatten ist für die Erfüllung der Anforderungen moderner Elektronik immer wichtiger geworden, wo kompakte und effiziente Designs unerlässlich sind, um komplexe Schaltkreise auf begrenztem Raum unterzubringen. Es ermöglicht die Realisierung miniaturisierter Geräte, wie Smartphones, Tablets, Tragfähig, und IoT-Geräte, durch die Bereitstellung der notwendigen Konnektivität und Vielseitigkeit. In diesem umfassenden Ratgeber, Wir geben einen Überblick über das PCB-Bohren, deckt seine Definition ab, verschiedene Typen, und nützliche Tipps, Ziel ist es, Ihr Verständnis dieser entscheidenden Technologie zu verbessern.

Was ist Leiterplattenbohren??

Beim Leiterplattenbohren werden Löcher erzeugt, Schlüssel, und zusätzliche Hohlräume in Leiterplatten gemäß den Spezifikationen des Leiterplattendesigns. Dieser Vorgang wird üblicherweise durch mechanische Bohrtechniken wie Bohren ausgeführt, Stellen Sie sicher, dass wir Ihre unterschiedlichen Anforderungen gut erfüllen können, oder Schlagen, oder durch elektrochemisches Ätzen (chemisches Mahlen). Diese Bohrlöcher ermöglichen den Einbau von Bauteilen wie integrierten Schaltkreisen, Widerstände und Kondensatoren, die auf der Platine montiert und verlötet werden. Insgesamt, Das Bohren von Leiterplatten ist ein wichtiger Herstellungsprozess, der die Löcher erzeugt, die für die Montage elektronischer Komponenten auf Leiterplatten erforderlich sind.

Zwei häufig verwendete Leiterplattenbohren Techniken

Mechanisches Bohren und Laserbohren sind zwei häufig verwendete Methoden zum Bohren von Leiterplatten, und jeder von ihnen hat seine Vorteile und Überlegungen, indem Sie die verschiedenen verfügbaren PCB-Bohrtechniken verstehen, Hersteller und Designer können fundierte Entscheidungen treffen, um ihre Herstellungsprozesse zu optimieren und hochwertige Leiterplatten zu erhalten, die spezifische Designanforderungen erfüllen.

Mechanisches Bohren

Beim mechanischen Bohren kommen Bohrer zum Einsatz, typischerweise aus Wolframcarbid, um Löcher im Plattenuntergrund zu erzeugen. Diese Methode bietet Vielseitigkeit und kann verschiedene Plattenmaterialien verarbeiten, einschließlich starr, flexibel, und mehrschichtige Leiterplatten. Durch mechanisches Bohren können präzise Lochgrößen und -tiefen erzielt werden, Dadurch eignet es sich für Designs mit hoher Dichte. Es handelt sich um einen kostengünstigen und effizienten Prozess, üblicherweise mit automatisierten Bohrmaschinen durchgeführt.

Laserbohren

Das Laserbohren hat in den letzten Jahren als präzise und effiziente Methode zum Bohren von Leiterplatten an Popularität gewonnen. Es nutzt einen Laserstrahl, um selektiv Material zu entfernen und Löcher in die Platine zu erzeugen. Diese Bohrmethode bietet eine hohe Genauigkeit, Dies ermöglicht kleinere Lochgrößen und komplizierte Designs. Besonders vorteilhaft ist es beim Bohren Blind- und Buried-Vias in Mehrschichtplatten. Laserbohren ist ein berührungsloser Prozess, der das Risiko einer mechanischen Beschädigung der Leiterplatte verringert, Dadurch ist es für empfindliche Untergründe geeignet.

Verschiedene Löcher in eine Leiterplatte gebohrt

In eine Leiterplatte werden verschiedene Arten von Löchern gebohrt, inklusive Ausschnitten, Schlüssel, und Formgebungsmerkmale. Löcher spielen unterschiedliche Rollen und können in drei Klassen eingeteilt werden:

Durch Löcher

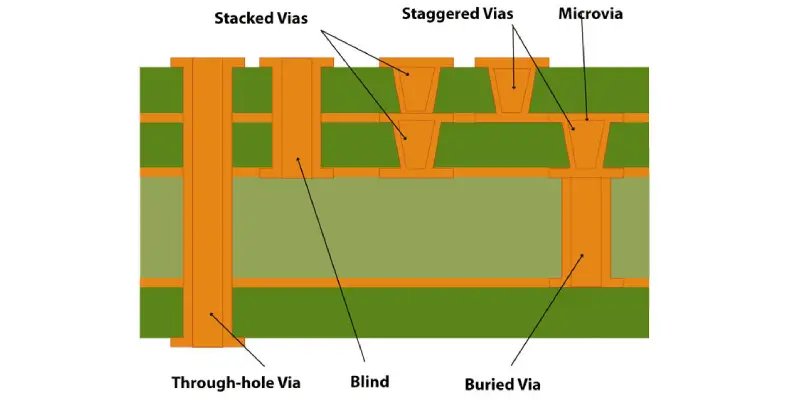

Durchgangslöcher, Das sind kleine, mit Metall überzogene Löcher, dienen der Übertragung elektrischer Signale, Leistung, und Masseverbindungen zwischen verschiedenen Schichten der Leiterplatte. Je nach spezifischen Anforderungen gibt es verschiedene Arten von Durchgangslöchern:

Durchgangslöcher erstrecken sich von der Oberseite bis zur Unterseite der Platine, Verbinden von Spuren oder Ebenen über verschiedene Schichten hinweg.

Vergrabene Durchkontaktierungen befinden sich in den inneren Schichten der Leiterplatte und reichen nicht bis zu den Oberflächenschichten. Sie nehmen weniger Platz ein und eignen sich für hochdichte Verbindungsplatinen, aber ihre Herstellung ist teurer.

Blind Vias beginnen an den Oberflächenschichten und gehen nur teilweise durch die Platine. Sie sind teurer in der Herstellung, bieten aber mehr Platz für die Führung. Ihr kürzerer Zylinder kann die Signalqualität für Hochgeschwindigkeitskommunikationsleitungen verbessern.

Mikrowege sind kleinere Löcher, die mit Lasermaschinen erzeugt werden. Sie sind typischerweise zwei Schichten tief und eignen sich für hochdichte Verbindungsplatinen oder Fine-Pitch-Komponenten wie BGAs, erfordern einfügbare Fluchtdurchkontakte.

Komponentenlöcher

Komponentenlöcher werden zur Montage von Komponenten auf der Leiterplatte verwendet. Während oberflächenmontierte Teile häufig verwendet werden, Für bestimmte Komponenten wie Steckverbinder werden nach wie vor Durchgangslochgehäuse bevorzugt, Schalter, und mechanische Komponenten, die eine robuste Montage erfordern. Durchgangslochgehäuse eignen sich auch für Leistungskomponenten wie Widerstände, Kondensatoren, Operationsverstärker, und Spannungsregler aufgrund ihrer Fähigkeit, höhere Ströme und Wärmeableitung zu verarbeiten.

Mechanische Löcher

Neben elektrischen Komponenten, Auf einer Leiterplatte sind möglicherweise Löcher für die Montage mechanischer Objekte wie Halterungen erforderlich, Anschlüsse, und Fans. Diese Löcher werden hauptsächlich für mechanische Zwecke verwendet, Sie können jedoch mit Metall beschichtet werden, wenn eine elektrische Verbindung zur Leiterplatte erforderlich ist, B. zur Chassis-Erdung.

Häufige Probleme beim Bohren von Leiterplatten und ihre Lösungen

- Delaminierung

Ursache – Zu einer Delaminierung kommt es, wenn sich die Schichten der Leiterplatte an den Bohrlochstellen trennen oder ablösen. Dies kann die strukturelle Integrität der Leiterplatte schwächen und ihre Leistung beeinträchtigen.

Lösung: Kontrollieren Sie die Bohrparameter, um die Wärmeentwicklung zu minimieren, da übermäßige Hitze zur Delaminierung beitragen kann. Sorgen Sie für eine ordnungsgemäße Vorbereitung des PCB-Substrats, um die Haftung zu verbessern und Delaminierungsproblemen vorzubeugen.

- Verschmierte Löcher

Ursache – Übermäßige Reibung und Wärmeentwicklung rund um den Bohrer machen das Kupfer weicher und führen zu Verschmierungen rund um das Loch.

Lösungen: Verschmierte Löcher können durch die Verwendung von Schmiermitteln beim Bohren verhindert werden, um die Bohrer kühl zu halten und die Reibung zu verringern. Durch die Verlangsamung der Bohrgeschwindigkeit und des Vorschubs wird die Hitzeentwicklung um den Bohrer verringert. Hartmetallbohrer, die Hitze besser standhalten als Schnellarbeitsstahl, kann auch benutzt werden.

- Raue Lochwände

Ursache – Verwenden Sie stumpfe oder abgenutzte Bohrer, die das Material reißen, anstatt es sauber zu schneiden.

Lösungen: Bohrer sollten bei ersten Anzeichen von Verschleiß ausgetauscht werden, um scharfe Schneidkanten zu erhalten. Durch eine Verlangsamung der Bohrgeschwindigkeit und die Verwendung von Schmiermitteln wird das Reißen minimiert. Für beste Ergebnisse, Für die letzten Leiterplattenlöcher können brandneue Bohrer verwendet werden.

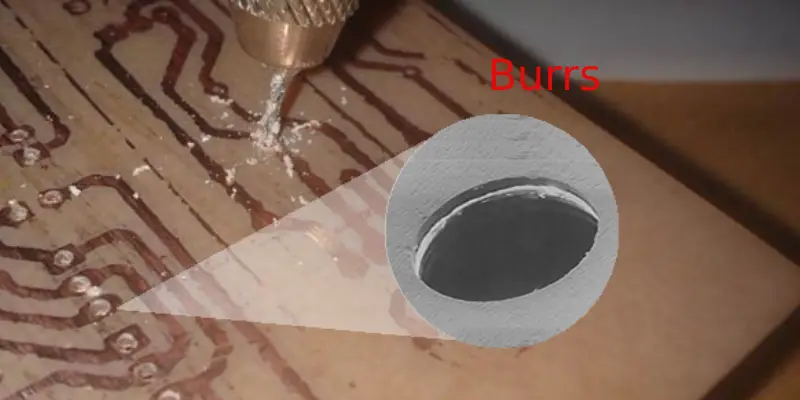

- Grate

Ursache – Wenn der Bohrer das Loch verlässt, Überschüssiges Kupfer aus der Lochwand reißt und klebt am Rand fest.

Lösungen: Grate können durch manuelles Entgraten mit einem Werkzeug entfernt werden, mit einer automatischen Entgratungsmaschine, Bohren mit höherer Geschwindigkeit, um die Grate zu brechen, oder beim Bohren Hochdruckschmiermittel auftragen, um deren Bildung zu minimieren.

- Kupferziehen

Ursache – Reibung zwischen Bohrnuten und Lochwand führt zum Abreißen von Kupfer.

Lösungen: Dieses Problem kann minimiert werden, indem die Spindeldrehzahl erhöht wird, um die Reibungserwärmung zu reduzieren, Senken Sie die Vorschubgeschwindigkeit, damit der Bohrer nicht zu aggressiv zuschneidet, Verwendung von Gleitmitteln, und die Verwendung von Spezialbohrern, die das Material schneiden statt zerreißen.

- Schlechte Standortgenauigkeit

Ursache – Vorschub-/Geschwindigkeitsparameter der Bohrmaschine müssen angepasst werden oder die Bohrer wandern.

Lösungen: Die Platine sollte gesichert sein, der Körner, der für Pilotlöcher verwendet wird, Vorschub und Geschwindigkeit auf das Material abgestimmt, und Bohrer auf Wackeln überprüft und bei Bedarf ausgetauscht. Bohrstopps können auch die Tiefenkonsistenz verbessern.

- Risse um Löcher herum

Ursache – Die Standbohrmaschine übt zu viel Abwärtskraft aus.

Lösungen: Eine Reduzierung der Vorschubgeschwindigkeit und des Bohrdrucks verhindert dies. Opferstützplatten unter der Leiterplatte können Abhilfe schaffen. Auch Bohrer sollten im Bohrfutter nicht zu fest angezogen werden, da dies zu Rissen führen kann.

Abschließende Gedanken

Das Bohren von Leiterplatten ist ein präziser und zeitintensiver Vorgang, der größte Aufmerksamkeit und Vorsicht erfordert. Schon kleine Fehler können zu erheblichen Verlusten führen. Deshalb, Es ist wichtig, einen seriösen und kompetenten Leiterplattenhersteller aufzusuchen. Mit über einem Jahrzehnt Erfahrung in Leiterplattenherstellung Bedienung, MOKO Technology hat sich als vertrauenswürdiger Anbieter etabliert. Im Laufe der Jahre, Wir haben präzise und qualitativ hochwertige Leiterplatten an Kunden auf der ganzen Welt geliefert. Wenn Sie professionelle Unterstützung bei Ihren Bohranforderungen benötigen, Zögern Sie nicht sprechen tdie Unsere Experten heute.