introduction

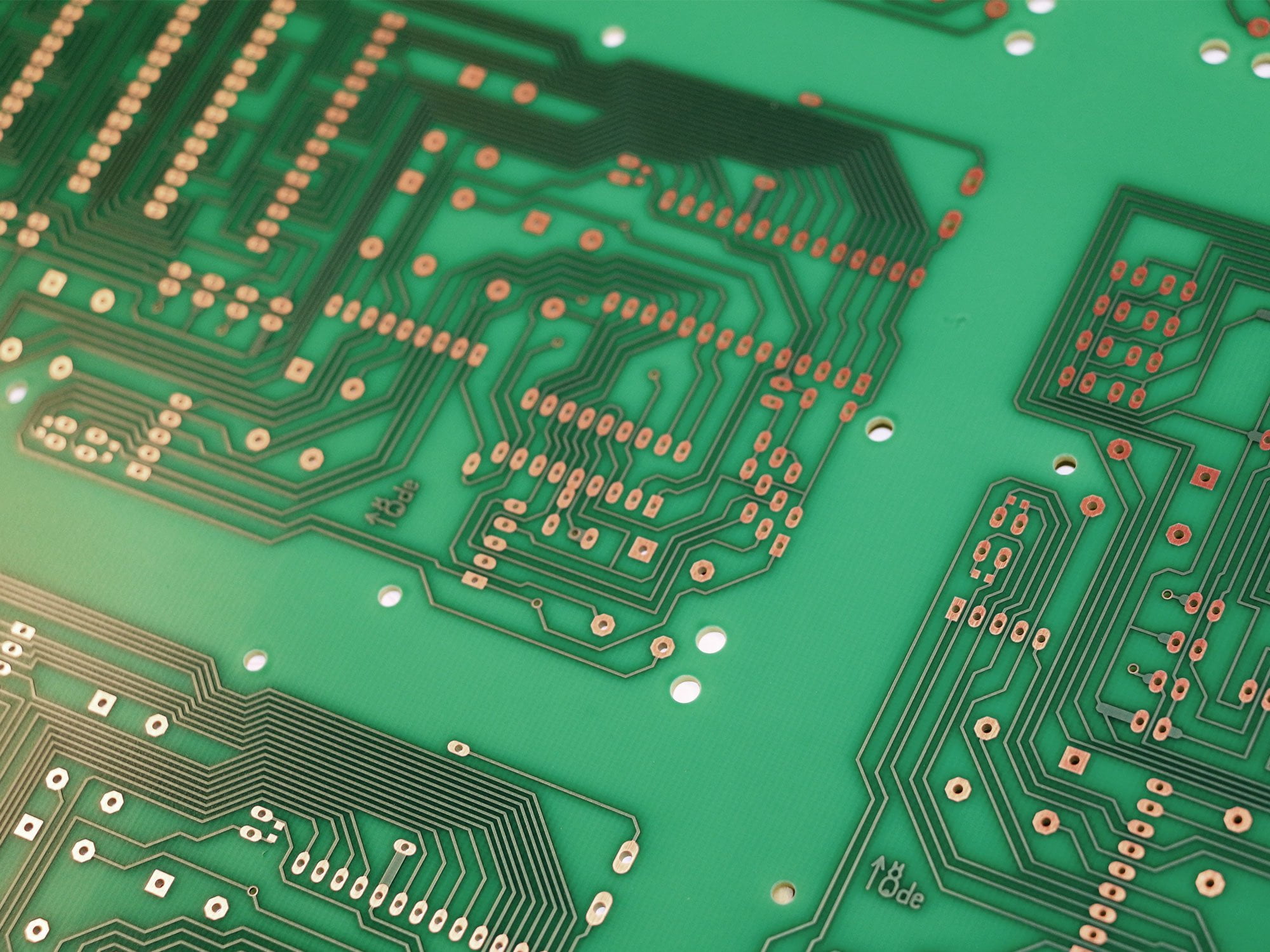

PCB (cartes de circuits imprimés) forment la base des appareils électroniques contemporains, allant des appareils portables comme les téléphones portables aux technologies avancées des engins spatiaux. Ils sont essentiels pour connecter les composants électroniques et fournir une plate-forme stable sur laquelle ils peuvent fonctionner.. La fabrication de PCB est un processus complexe avec plusieurs étapes complexes, et chaque étape est cruciale et nécessite une attention méticuleuse aux détails pour garantir des cartes de circuits imprimés sans défaut. Le processus commence par les phases de conception et de révision, en utilisant conception assistée par ordinateur (GOUJAT) outils pour Conception de circuits imprimés PCB, et continue jusqu'à ce que la carte soit fabriquée. Améliorer l'efficacité et réduire le risque d'erreur humaine, des techniques guidées par ordinateur et pilotées par machine sont mises en œuvre pour éviter les circuits incomplets ou courts. Pour garantir une haute qualité, les cartes sont soumises à des tests rigoureux à différentes étapes de fabrication, y compris les tests finaux en tant que cartes complètes, avant d'être emballé et expédié pour livraison.

Processus de fabrication de PCB étape par étape

Étape 1: Conception PCB

La première étape pour toute fabrication de PCB est de faire la conception. La fabrication et la conception de PCB commencent toujours par une sorte de plan. Le concepteur établit un plan pour le PCB qui répond à toutes les exigences selon les besoins. Une fois qu'un plan de conception pour le PCB est encodé par le logiciel, tous les différents aspects et parties de la conception sont revérifiés pour s'assurer qu'il n'y a pas d'erreurs.

Une fois l'inspection par le concepteur terminée, la conception de PCB finie est envoyée à une maison de fabrication de PCB afin que le PCB puisse être construit. À l'arrivée, le plan de conception du circuit imprimé est entrepris avec une deuxième vérification par le fabricant, connu comme le Conception pour la fabrication (DFM) Chèque. Un contrôle DFM approprié confirme que la conception du PCB remplit, au moins, les tolérances requises pour la fabrication.

Étape 2: Imprimer la conception de circuits imprimés

Une fois toutes les vérifications terminées avec succès, leConception de circuits imprimés peut être imprimé. Différent des autres plans, comme des dessins d'architecture, Les plans PCB ne s'impriment pas régulièrement 8.5 X 11 feuille de papier. Au lieu, une imprimante spéciale, connu comme une imprimante traceur, est utilisé. Une imprimante traceur développe un « film » du PCB. Il s'agit essentiellement d'un négatif photo de la planche elle-même.

Les couches internes du PCB sont caractérisées par deux couleurs d'encre:

Encre claire: Désigne les zones non conductrices du PCB, comme la base en fibre de verre.

Encre noire: Utilisé pour les circuits et les traces de cuivre du PCB

Sur les couches externes de la conception PCB, cette tendance est inversée, l'encre noire fait également référence aux zones où le cuivre sera retiré et l'encre transparente fait référence à la ligne des chemins de cuivre.

Chaque couche PCB et le masque de soudure qui l'accompagne reçoivent son propre film, donc simple circuit imprimé à deux couches a besoin de quatre feuilles; un pour chaque couche et un pour le masque de soudure qui l'accompagne. Après l'impression du film, ils sont alignés et un trou, connu comme un trou d'enregistrement, est percé à travers eux. Le trou d'enregistrement est utilisé comme guide pour aligner les films plus tard dans le processus.

Étape 3: Imprimer le cuivre pour les couches intérieures

Cette étape est la première étape du processus où le Fabricant de PCB commence à développer le PCB. Après que la conception PCB est imprimée sur un morceau de stratifié, le cuivre est ensuite pré-collé à ce même morceau de stratifié, qui aide à la structure du PCB. Le cuivre est ensuite imprimé pour révéler le plan du précédent.

Suivant, le panneau stratifié est recouvert d'un type de film photosensible appelé le résist. La réserve est constituée d'une couche de produits chimiques photoréactifs qui durcissent après avoir été exposés à la lumière ultraviolette. La réserve permet aux techniciens d'obtenir une correspondance parfaite entre les photos du plan et ce qui est imprimé sur la photo réserve.

Lorsque la résine et le stratifié sont alignés en utilisant les trous de plus tôt, ils reçoivent un souffle de lumière ultraviolette. La lumière ultraviolette traverse les parties translucides du film, durcir le photoresist. Cela indique les zones de cuivre qui sont destinées à être conservées comme voies. En revanche, l'encre noire empêche toute lumière d'atteindre les zones qui ne sont pas destinées à durcir afin qu'elles puissent être supprimées ultérieurement.

Une fois le tableau préparé, il est lavé avec une solution alcaline pour éliminer les restes de photorésist. La planche est ensuite lavée sous pression pour enlever tout ce qui reste sur la surface et laissée sécher. Après le processus de séchage, la seule réserve qui doit être laissée sur le PCB est au-dessus du cuivre qui reste dans le PCB lorsqu'il est enfin libéré. Un technicien examine les PCB pour s'assurer qu'il n'y a pas d'erreurs. Si aucune erreur n'est présente, alors on passe à l'étape suivante

Étape 4: Évitez le cuivre inutile

La prochaine étape du processus de fabrication des PCB consiste à éliminer le cuivre indésirable. Tout comme la solution alcaline de plus tôt, un autre produit chimique puissant est utilisé pour ronger le cuivre qui n'est pas recouvert de photorésine. Une fois le cuivre non protégé retiré, la photoréserve durcie du précédent doit être retirée, également.

Remarque: Quand il s'agit d'éliminer le cuivre indésirable de votre PCB, les planches plus lourdes peuvent nécessiter plus d'exposition au solvant ou plus de solvant de cuivre.

Étape 5: Inspection et alignement des calques

Après que les couches de PCB ont été nettoyées individuellement, ils sont prêts pour une inspection optique et un alignement de couche. Les trous de plus tôt sont utilisés pour aligner les couches externe et interne. Un technicien place des couches sur un type de poinçonneuse appelée poinçon optique pour aligner les couches. Ensuite, un poinçon optique enfonce une broche à travers les trous pour mettre en réseau les couches du PCB.

Après le coup de poing optique, une autre machine effectue une inspection optique pour s'assurer qu'il n'y a pas de défauts. Cette inspection optique est extrêmement importante car une fois les couches placées ensemble, les erreurs qui existent ne peuvent pas être corrigées. Pour confirmer qu'il n'y a pas de défauts, la machine AOI compare le PCB à inspecter avec la conception Extended Gerber, qui sert de modèle au constructeur.

Une fois que le PCB a passé l'inspection, c'est-à-dire, ni le technicien ni la machine AOI n'ont trouvé de défauts - il passe aux deux dernières étapes de la fabrication des PCB.

Étape 6: Stratifier les couches de PCB

À ce stade du processus de fabrication des PCB, les couches de PCB sont toutes ensemble, en attente d'être plastifié. Une fois que les couches ont été confirmées comme étant sans défaut, ils sont prêts à être fusionnés. Le processus de laminage des PCB se fait en deux étapes: l'étape de drapage et l'étape de laminage.

À l'extérieur du circuit imprimé se trouvent des morceaux de fibre de verre finis qui ont été pré-enduits/pré-trempés avec une résine époxy. La pièce originale du substrat est également recouverte d'une couche de fine feuille de cuivre qui contient maintenant les gravures pour les traces de cuivre. Une fois les couches externe et interne prêtes, il est temps de les rassembler.

L'insertion de ces couches est gérée à l'aide de pinces métalliques sur une table de presse spéciale. Chaque couche s'adapte sur la table à l'aide d'une épingle spécialisée. Le technicien effectuant le processus de stratification commence par placer une couche de résine époxy pré-enduite qui est connue sous le nom de pré-imprégné ou pré-imprégné. Dans le bassin d'alignement de la table. Une couche individuelle du substrat est placée sur la résine pré-imprégnée, suivi d'une couche de feuille de cuivre. La feuille de cuivre est à son tour suivie de plusieurs feuilles de résine pré-imprégnée, qui sont ensuite finis avec un morceau et un dernier morceau de cuivre appelé plaque de presse.

Une fois la plaque de presse en cuivre en place, la pile est prête à être pressée. Le technicien le prend en charge à une presse mécanique et presse les couches ensemble. Dans le cadre de ce processus, les broches sont ensuite enfoncées dans la pile de couches pour s'assurer qu'elles sont correctement fixées.

Si les calques sont correctement fixés, la pile de PCB est prise à la prochaine presse, une presse à plastifier. La presse à plastifier utilise une paire de plaques chauffantes pour appliquer à la fois de la pression et de la chaleur à la pile de couches. La chaleur des plaques fait généralement fondre l'époxy à l'intérieur du préimprégné. Ceci et la pression de la presse se combinent pour fusionner la pile de couches de PCB ensemble.

Lorsque les couches de PCB sont pressées ensemble, il y a un peu de déballage à terminer. Le technicien doit retirer les goupilles et la plaque de presse supérieure de plus tôt, ce qui leur permet ensuite de retirer le PCB réel.

Étape 7: Forage

Avant le processus de forage, un appareil à rayons X est utilisé pour localiser les points de forage. ensuite, des trous de guidage/d'enregistrement sont percés afin que la pile PCB puisse être protégée avant que les trous plus précis ne soient percés. Quand vient le temps de percer ces trous, une perceuse guidée par ordinateur est utilisée pour faire les trous, en utilisant le fichier de la conception comme guide.

Une fois le forage terminé, tout cuivre supplémentaire qui reste sur les bords est limé.

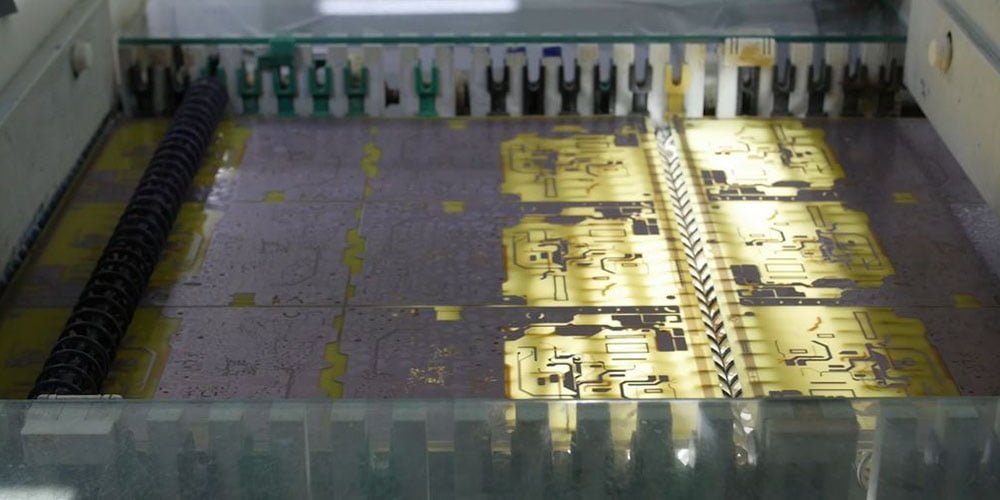

Étape 8: Placage PCB

Une fois le panneau percé, c'est prêt à être plaqué. Le processus de placage utilise un produit chimique pour fusionner toutes les différentes couches du PCB ensemble. Après avoir été soigneusement nettoyé, le PCB est baigné dans une série de produits chimiques. Une partie de ce processus de bain recouvre le panneau d'une couche de cuivre d'un micron d'épaisseur, qui est déposé sur la couche supérieure et dans les trous qui viennent d'être percés. Avant que les trous ne soient complètement remplis de cuivre, ils servent simplement à exposer le substrat en fibre de verre qui constitue l'intérieur du panneau. Baigner ces trous dans du cuivre recouvre les parois des trous précédemment percés.

Étape 9: Imagerie et placage de la couche externe

Plus tôt dans le processus (Numéro d'étape 3), un photorésist a été appliqué sur le panneau PCB. Dans ce, il est temps d'appliquer une autre couche de photorésist. pourtant, cette fois, la photorésine n'est appliquée que sur la couche extérieure, car il doit encore être imagé. Une fois que les couches externes ont été enduites de photorésine et imagées, ils sont plaqués exactement de la même manière que les couches intérieures du PCB ont été plaquées à l'étape précédente. pourtant, alors que le processus est le même, les couches extérieures reçoivent un placage d'étain pour aider à protéger le cuivre de la couche extérieure.

Étape 10: La dernière gravure

Quand vient le temps de graver la couche extérieure pour la dernière fois, la protection en étain est utilisée pour aider à protéger le cuivre pendant le processus de gravure. Tout cuivre indésirable est éliminé à l'aide du même solvant pour cuivre que celui mentionné précédemment, avec l'étain protégeant le cuivre valorisé de la zone de gravure.

Une fois que tout le cuivre indésirable est retiré, les connexions du PCB ont été correctement établies et il est prêt pour le masquage de soudure.

Étape 11: Appliquer le masque de soudure

Pour rendre les panneaux complètement prêts pour l'application du masque de soudure, ils sont à nettoyer. Lorsque les panneaux PCB ont été nettoyés, une encre époxy est appliquée avec un film de masque de soudure. Ensuite, les planches sont sablées avec de la lumière ultraviolette pour marquer certaines parties du masque de soudure pour le retrait.

Une fois que les morceaux de masque de soudure inutiles ont été complètement retirés, le PCB est placé dans un four et chauffé pour que le masque de soudure durcisse.

Étape 12: Terminer le PCB et la sérigraphie

Dans le cadre du processus de finition, le PCB est plaqué d'argent, or, ou HASL pour que les composants puissent être soudés sur les plots créés et protéger le cuivre.

Après que le PCB ait été plaqué argent ou or, comme essentiel, il est sérigraphié. Le processus de sérigraphie imprime toutes les informations actives sur le PCB, tels que les numéros d'identification d'entreprise, marques de fabricant, et étiquettes d'avertissement.

Une fois le PCB plaqué & sérigraphié avec les informations correctes, il peut être envoyé au stade de durcissement final.

Étape 13: Test de fiabilité de l'électricité

Après que le PCB a été enduit et durci (si nécessaire), un technicien effectue une batterie de tests électriques sur les différentes zones du PCB pour assurer la fonctionnalité. Les principaux tests effectués sont les tests d'isolement et de continuité du circuit. Le test de continuité du circuit vérifie toute interruption dans le PCB, connu comme « ouvre ». Le test d'isolement du circuit, d'autre part, vérifie les valeurs d'isolement des différentes parties du PCB afin de vérifier s'il y a des courts-circuits. Alors que les tests électriques existent principalement pour s'assurer que la fonctionnalité, ils fonctionnent également comme un test de la résistance de la conception initiale du PCB au processus de fabrication.

Il existe d'autres tests qui peuvent être utilisés pour déterminer si un PCB est complètement fonctionnel. L'un des rares tests principaux utilisés pour ce faire est connu sous le nom de test du «lit de clous».. Au cours de cet essai, de nombreux ressorts sont fixés aux points de test sur la carte de circuit imprimé. Les fixations à ressort soumettent ensuite les points de test sur la carte de circuit à jusqu'à 200 grammes de pression pour voir à quel point le PCB résiste au contact à haute pression à ses points de test.

Si le PCB a complètement réussi ses tests de fiabilité électrique et tout autre test que le fabricant choisit de mettre en œuvre peut être passé à l'étape suivante: Coupe.

Étape 14: Découpe et profilage

La dernière étape du processus de fabrication du PCB est la découpe et le rainurage du PCB. Il s'agit de découper les différents PCB du panneau d'origine. Il existe deux manières de découper les PCB de leurs panneaux d'origine:

Utilisation d'une rainure en V, qui coupe un canal diagonal le long des côtés de la planche

Utilisation d'un routeur ou d'une machine CNC, qui découpe de petites languettes sur les bords du PCB.

Dans les deux cas, votre PCB pourra facilement se libérer des panneaux de construction.

Normalement, Les panneaux PCB ont des matrices plus grandes ou des cartes individuelles, le cas échéant, marqués et acheminés afin qu'ils puissent être détachés du panneau de construction après avoir été assemblés.

Lorsque les planches sont séparées du panneau de construction, il y a une phase d'inspection finale de la fabrication des PCB:

Les planches sont vérifiées pour la propreté générale afin de s'assurer qu'il n'y a pas d'arêtes vives, bavures, ou d'autres risques de fabrication

Une inspection visuelle peut être dirigée, si indispensable, pour s'assurer que les panneaux répondent aux spécifications de l'industrie et correspondent aux détails présentés dans les données: le technicien peut également utiliser l'inspection visuelle pour vérifier les dimensions physiques et les tailles des trous du PCB si nécessaire.

Machines à sous, chanfreins, biseaux, et des fraisures sont ajoutées pendant le processus de routage et de fabrication, le cas échéant

Si possible, tous les courts-circuits sont réparés - les cartes court-circuitées sont ensuite testées à nouveau en utilisant les mêmes tests de fiabilité électrique d'en haut.

Choisissez la technologie MOKO pour le service de fabrication de PCB

Comme indiqué ci-dessus, il y a de nombreuses étapes impliquées dans la fabrication des PCB, chaque étape doit être exécutée correctement pour assurer la haute qualité du produit, toute légère erreur pourrait avoir un impact sur les performances des circuits imprimés. Donc, si vous n'êtes pas familiarisé avec la fabrication de PCB, vous pouvez choisir de sous-traiter les services de fabrication de PCB à un fabricant de PCB fiable. Technologie MOKO, avec des années d'expérience dans l'industrie, est devenu un leader dans la fourniture de services de fabrication de PCB qui répondent aux besoins des clients de diverses industries. Nos installations à la pointe de la technologie, technologie avancée de fabrication de PCB, et une équipe expérimentée s'assurent que chaque PCB produit est de la plus haute qualité et répond aux normes les plus strictes. aditionellement, nous offrons une gamme d'options de personnalisation pour répondre aux besoins spécifiques de chaque client. Nous contacter pour commencer votre projet de fabrication de PCB maintenant!