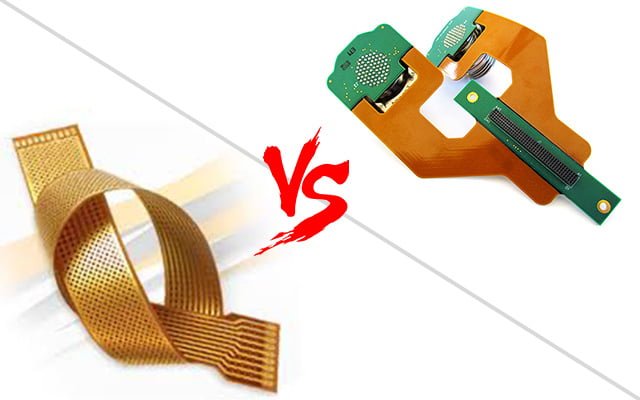

Rigide vs. PCB flexibles: Lequel est le meilleur?

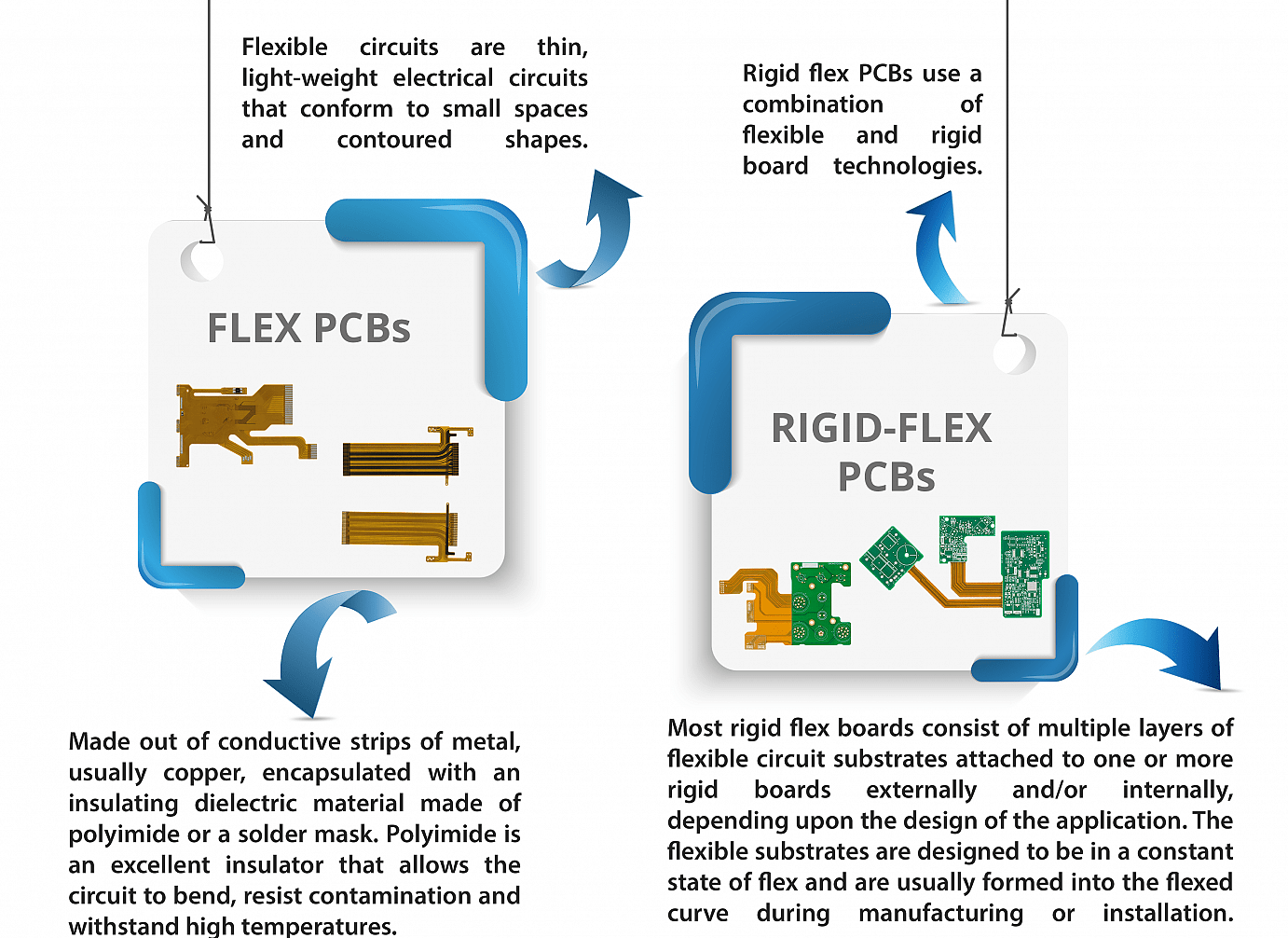

Une carte de circuit imprimé rigide-flex (PO) est un plan de circuit imprimé demi et demi qui incorpore des composants de circuits durs et flexibles. Les circuits imprimés flexibles rigides sont rigides à certains points de la carte et flexibles à d'autres. Le long de ces lignes, Le circuit imprimé rigide-flex peut être replié ou fléchi de manière cohérente tout en conservant l'état des territoires qui ont besoin d'un soutien supplémentaire. Les circuits sont régulièrement multicouches et sont inclus des substrats de circuits flexibles assemblés avec des feuilles rigides. Les couches flexibles sont entièrement recouvertes et à l'intérieur infiltrent les zones rigides du PCB.

L'un des principaux avantages d'un PCB rigide-flex est son profil mince. Le diélectrique standard dans les circuits flexibles est .001 - .002″, prendre une décision incroyable pour les besoins de regroupement ultra-légers et ultra-légers. Superpositions sans adhésif, HDI, et les couches de cuivre fragiles le rendent parfait pour une innovation de ligne exceptionnelle, vous donnant le plus petit, le plus léger, et la réponse la plus légère pour vos plans de circuit.

Types de circuits imprimés Rigid-Flex

Les circuits imprimés rigides-flex prennent en charge deux types d'applications essentiels: flex pour introduire et flex dynamique.

Flex à introduire est le type d'application PCB rigide-flex le plus connu. Dans cette application de circuit, le tableau se superpose une seule fois lorsque le gadget est accumulé ou évacué. En réalité, le flex d'une partie de la planche reste stable tout au long de l'utilisation, malgré le fait qu'un certain développement peut se produire en raison d'applications à fortes vibrations.

Donc, il est parfois vital pour un PCB d'avoir la possibilité de créer et de le tordre plus d'une fois lors de l'utilisation du résultat final. Ce type d'application de circuit est connu comme un flex unique. Il faut une réflexion exceptionnelle pour garantir que la partie flexible de la planche puisse résister à l'usure des rehashs. Au moment prévu avec un balayage de torsion approprié, on peut faire confiance à ces fiches de circuit pour continuer pendant un grand nombre de cycles flexibles sans problème.

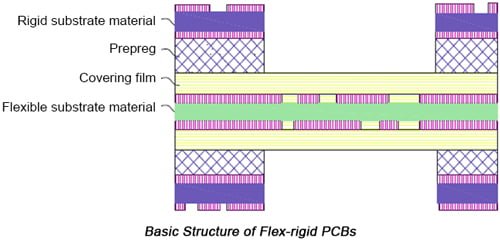

Structure PCB rigide

La caractéristique du PCB rigide flexible

- Toutes les lignes sont arrangées, qui peut épargner le travail d'association de la ligne de surabondance;

- Moins de poids et d'espace requis font de ces circuits flexibles rigides une décision parfaite pour les applications médicales, par exemple, stimulateurs cardiaques.

- Cela peut diminuer de manière viable le volume de l'article, et plus utile à transmettre.

- Cela peut réduire la lourdeur de l'article ferme;

- Il peut améliorer la délicatesse et renforcer la rencontre de l'espace tridimensionnel dans l'espace contraint.

Applications de circuits imprimés flexibles rigides

Alors qu'ils viennent à un plus grand prix, les plaques flexibles rigides sont incroyablement adaptables et peuvent être adaptées aux applications d'un large éventail d'entreprises. Ils conviennent parfaitement aux militaires, aviation, et gadgets thérapeutiques, mais ils peuvent également être actualisés vers certains éléments commerciaux. Quelques conditions font des PCB Rigid-Flex un arrangement idéal. Dans de telles circonstances, ces draps valent le détour, encore en plus, pourrait être la décision la plus judicieuse sur le plan financier. Ceux-ci inclus:

• Situations à fort étourdissement et à fortes vibrations. Les circuits imprimés à flexion rigide sont exceptionnellement sûrs et peuvent se débrouiller dans des situations de stress élevé qui causeraient d'une manière ou d'une autre une déception de l'équipement.

• Applications de haute précision où une qualité inébranlable est plus importante que les considérations de coût. Dans les circonstances où une déception de lien ou de connecteur serait dangereuse, les circuits imprimés flexibles rigides plus solides sont idéaux.

• Applications à haute épaisseur. Quelques congrégations n'ont pas la zone de surface impérative pour tous les connecteurs et câbles vitaux. Un circuit flexible rigide peut rationaliser l'espace pour résoudre ce problème.

• Applications nécessitant différentes feuilles rigides. Au moment où les congrégations deviennent occupées avec plus de quatre feuilles associées, il pourrait être idéal et plus pratique de les remplacer par un circuit imprimé flexible rigide solitaire.

Les avantages

Plus largement, les circuits imprimés flexibles rigides ont les points focaux associés:

• Supporte des niveaux importants d'étourdissements et de vibrations

• Supporte d'innombrables cycles flexibles

• Diminuer le poids du paquet

• Incrémenter l'épaisseur du circuit

• Réduire les tâches de rassemblement importantes.

Les assemblages de circuits flexibles rigides sont parfaits pour réduire ou potentiellement se passer de connecteurs, tout comme le travail, rendement, transmission, et une qualité inébranlable donne qui sont inaliénables dans leur application. Le long de ces lignes, toute réunion qui peut profiter de ces points forts peut profiter d'un PCB flexible rigide.

Matériau couramment utilisé des circuits imprimés flex-rigides

Les performances des circuits imprimés flexibles rigides dépendent de celles de leur matériau de substrat qui contient fondamentalement un film diélectrique flexible et un film de colle flexible.. En tant que principal type de matériau de substrat flexible, film diélectrique flexible, pour la plupart, incorpore du polyester (Mylar) qui est généralement utilisé dans les résultats peu finis, polyimide (Kapton) c'est le type le plus courant, et fluoropolymère (PTFE) qui est normalement utilisé dans les articles militaires et aéronautiques.

Au fur et à mesure que ces trois types de matériaux flexibles sont examinés, le polyimide met en évidence la stabilité diélectrique la plus élevée avec des propriétés électriques et mécaniques brillantes et une obstruction à haute température, mais il est coûteux et simple à absorber l'humidité. Comparé au polyimide en ce qui concerne les performances, polyester, nonobstant, comprend une terrible opposition à haute température. Le polytétrafluoroéthylène est essentiellement utilisé dans les articles à récurrence élevée à faible constante diélectrique.

Le matériau principal ajouté au film de colle flexible contient du corrosif acrylique, époxy et polyester. L'acrylique corrosif et le polyesterimide incluent une fixation incroyable, haute flexibilité et obstruction synthétique généralement élevée et opposition de chaleur. Nonobstant, il comprend un coefficient d'extension à chaud modérément énorme, de sorte que son épaisseur intérieure ne doit pas dépasser 0,05 mm. La gomme époxy comprend un lien terrible et est, pour la plupart, appliqué sur la couche de recouvrement et la couche intérieure. en outre, il met en évidence un coefficient d’extension à chaud si bas qu’il est avantageux d’améliorer l’opposition par étourdissement à chaud du plaqué à travers les espaces.

Superposition de circuits flexibles

Superposition de circuits flexibles, ou coverlay, comme il est également connu, est une procédure de couverture utilisée pour illustrer et sécuriser le matériel externe d'un circuit flexible. Le film de recouvrement d'un circuit flexible est comme un PCB rigidevoile de soudure, avec une différence majeure, le film de recouvrement est flexible! Selon allflexinc.com, “Le film de recouvrement est en gros un film de polyimide qui est recouvert d'un ciment thermodurcissable. Les épaisseurs de film s'étendent de .0005″ à .005″ avec .001″ et .002″ le plus connu.”

Quand utiliser Rigid & Quand utiliser Flexible

Les circuits imprimés flexibles rigides ne coûtent généralement pas autant que les circuits flexibles. Je déclare “normalement” compte tenu du fait que lorsque l'on considère les frais complets de possession, il y a quelques applications qui, lors de l'utilisation de circuits imprimés flexibles, peut être plus abordable par rapport à l'utilisation de circuits imprimés rigides. Pour avoir une compréhension authentique et précise de l'ensemble des dépenses liées à la propriété, vous devez d'abord accueillir la façon dont les circuits flexibles peuvent éliminer l'exigence de pièces, par exemple, connecteurs, tenues de fil, et autres nombreux gadgets électroniques (PC et ordinateurs personnels, consoles de son, disques d'état puissants (SSD), téléviseurs et moniteurs à écran de niveau, des gamins’ jouets et différents appareils électroniques) utiliser des PCB rigides plutôt que des PCB flexibles. en outre, les circuits flexibles peuvent être trouvés dans des gadgets ultra-conservateurs ou potentiellement d'élite, y compris les unités GPS, comprimés, PDA, appareils photo, et vêtements.

Une modernité plus remarquable n'est pas la principale motivation pour utiliser les circuits flexibles; les applications low-tech peuvent utiliser de temps en temps l'innovation des circuits flexibles, car cela simplifie considérablement la mise en place.

Comprendre quand utiliser les deux

Actuellement, vous devez comprendre quand utiliser un PCB rigide et quand adhérer à un PCB flexible. Évidemment, les rigides ne coûtent pas autant que les circuits flexibles. D'autre part, les frais de propriété et l'application peuvent décider du montant que vous devez dépenser. Il y a des cas où l'utilisation de circuits flexibles peut réduire les coûts que vous causez. Au cas où vous voudriez peut-être comprendre le coût global de la propriété, à ce stade, vous devriez reconnaître quelques réalités. Les circuits flexibles éliminent l'exigence de quelques segments comme les connecteurs, tacle de fil, et autres fiches circuits. Dans le cas où vous vous adressez aux producteurs de circuits imprimés flexibles, à ce moment-là, ils diront quelque chose de très similaire.

Certainement, un circuit flexible et un flex PO rigide peuvent être utilisés ensemble - comme un PCB réuni - si le besoin s'en fait sentir. Cette méthodologie, peut être, donne le meilleur des deux mondes.

Les différences

Lors de la planification de circuits imprimés rigides, certaines règles de structure doivent être respectées, y compris les plus petites tailles d'écart, moins d'espace et suivre la largeur, moins de séparations aux bords de la carte, et le cuivre et en général les épaisseurs de structure. Également, de nombreuses étapes de la procédure d'assemblage sont partagées entre les circuits imprimés rigides et flexibles. Ces étapes de procédure comprennent la pénétration et le placage des espaces et des vias, imagerie photographique et avancement, le dessin du cuivre suit, coussins, mises en page, et avions, et le réchauffement (chauffage) du circuit se charge pour la motivation derrière l'expulsion de l'humidité des PCB. Maintenant dans la procédure d'assemblage, les circuits imprimés rigides se dirigent vers la station de voile de soudure tandis que les circuits flexibles vont vers la station de recouvrement.

| Rigide | Souple | |

| Définition | Un circuit rigide-flex est un développement métis de la carte FPC et de la carte FR4, il est recouvert ensemble en structures solitaires. C'est-à-dire, les deux parties rigides et flexibles sont planifiées avec suit et elles sont associées, le FR4 n’agit pas uniquement comme un raidisseur, il y aurait un circuit à la fois sur la carte FPC et FR4. | FPC (Circuit imprimé flexible) fait allusion à un léger film polymère protecteur auquel sont annexés des exemples de circuits conducteurs. La position la plus préférée pour FPC est la flexibilité, ce qui lui permet d'être une excellente association à l'intérieur d'un espace conservateur ou de parties qui doivent s'incliner. |

| Production & Prix | Alors que le PO rigide-flex est tout aussi époustouflant, ils ont besoin d'une superposition du circuit FPC et de la charge FR4 généralement lors de la fabrication de circuits imprimés flex-rigides, l'usine a besoin à la fois de machines de génération de PCB rigides et de machines de création flex PO, avec plus de 50 procédures, le contrôle qualité sera plus gênant. À cause du problème de génération, le PO rigide-flex est normalement beaucoup plus coûteux que certaines autres feuilles, par exemple, FR4 / FPC avec raidisseur,ils ne sont généralement utilisés que dans les activités de demandes de qualité, par exemple, tâches militaires, Satellite. | C’est la base de la procédure de génération du développement flex rigidifié, l'usine collera les raidisseurs après la livraison du FPC. Comme la valeur modeste, le FPC est généralement utilisé et la dépense est modérément faible. FPC est plus généralement utilisé sur les articles électroniques des clients, par exemple, téléphones portables, postes de travail. |

| Matériel | Il contient un film diélectrique flexible et un film de ciment flexible. | Le film flexible, pour la plupart, incorpore du polyester (Mylar) qui est généralement utilisé dans les résultats finaux bas, polyimide (Kapton) qui est le type le plus courant, et le fluoropolymère (PTFE). |

Quels sont les moyens de fabriquer un PCB rigide-flex

- La fabrication de structures flexibles rigides est plus époustouflante que la création d'un plan rigide de base car un espace 3D est nécessaire pour construire une structure flexible rigide.

- Le matériau de base d'une partie rigide est fait de FR4 et la partie flexible est composée de polyimide et après que la feuille de cuivre et le film de maintien de la couche de recouvrement sont appliqués..

- Dans l'étape initiale d'assemblage de PCB flexibles rigides, les colles accessibles sont appliquées sur une couche de cuivre.

- Après que cette mince couche de feuille de cuivre soit recouverte sur les colles. Le placage de cuivre peut également être utilisé à la place du processus de recouvrement.

- L'étape suivante comprend le perçage d'un petit espace sur le substrat flexible. La pénétration au laser est la plus appropriée pour faire des ouvertures exactes et précises.

- Le cuivre est stocké dans les espaces lorsqu'ils sont pénétrés dans la conception flexible. Cette procédure est connue sous le nom de placage à ouverture traversante dans lequel le cuivre est plaqué synthétiquement.

- Dans l'étape suivante, La gravure photosensible s'oppose au revêtement appliqué sur la surface flexible. La technique du manteau d'ornement de fenêtre est parfaite pour cette procédure.

- Le film de cuivre est correctement sculpté une fois le revêtement appliqué. À partir de là, draw oppose est expulsé du circuit imprimé.

- Dans l'étape suivante, une assurance de recouvrement est appliquée sur les couches supérieure et de base du substrat flexible. Le matériau polyimide est une décision parfaite pour une utilisation en tant que sécurité de recouvrement.

- Le découpage est une étape ultérieure dans laquelle le substrat flexible est coupé en fonction des nécessités du plan. Le jeu de godets et le poinçon hydraulique sont les procédures les plus couramment utilisées pour couper le flex. Ces techniques incluent la découpe de différents flex avec une grande exactitude et précision.

- Dans la dernière avance, une planche flex, produit en utilisant la procédure de suppression, se superpose entre les couches rigides qui aboutissent au dernier élément qui peut être essayé électriquement pour le rendre accessible pour la raison électronique.

Coût des circuits imprimés flexibles rigides

Le but essentiel derrière les frais d'outillage PCB plus coûteux liés aux feuilles de circuits flexibles ou rigides-flexibles se résume vraiment à la mesure des programmes de construction physiquement fabriqués qu'une structure particulière peut avoir.. L'autre explication est le volume; cependant les volumes en cours nous observons généralement que la plupart des clients recouvrent le surcoût en 2000 morceaux ou moins.

L'autre facteur dans les dépenses d'outillage vient au volume. Pour les modèles flexibles rigides et flexibles supplémentaires et les courses à faible volume, la plupart sont réalisés avec une découpe laser ou une sorte de direction mécanique. Ceci est utilisé pour rendre le montage en surface inclus dans les recouvrements, diagramme de pièce, et chaque fois que nécessaire, le cadre des raidisseurs.

Les tests électriques sur ces volumes inférieurs sont généralement terminés par un test de vol. En création de volume de circuits flex et flex-rigides, vous devez passer aux passes de règle en acier ou au poinçon mâle / femelle et mordre les ensembles de poussière. Cette règle en acier donne un coup de pied au godet et est régulièrement plus coûteuse à fabriquer des refrains le système de découpe laser. Les appareils de test électriques sont également remplacés par un test câblé, ce qui peut être plus grave pour le travail. Ces deux facteurs peuvent inclure un coût direct sous-jacent, Pourtant, il considère une réduction généreuse du coût unitaire de la pièce lorsque vous gérez des volumes plus élevés.

- Les couches sont le facteur le plus important, si la flexion unilatérale est suffisante, n'essayez jamais plus de couche

- Types de cartes flexibles: Pièces uniques ou en panneau, lors de l'exécution de Flex PCB Cost Estimator, tenir compte du taux d'utilisation des matériaux, Le matériau du PC flexible est l'unité de déplacement, l'un des côtés ne peut pas dépasser 250 mm, lors de la création, nous définirons la taille de la planche de travail, si colis de déchets, cela déterminera le coût du circuit imprimé flexible .

- Piste / espacement min, 2-3mille.

- Taille minimale du trou, ne pas être trop petit, 0.25.

- Doigts d'or, deux choix pour flex PCB gold finger, or dur ou or d'inondation, l'or dur est nettement plus coûteux.

- Épaisseur de cuivre: 1/3 oz est normal, rester flexible, ne propose pas de cuivre écrasant.

- Raidisseur, Le connecteur Flex PO a 3 choix de choisir le raidisseur: Raidisseur FR4, Raidisseur en aluminium, Raidisseur Pi, dans le cas où vous branchez la récurrence, recommande d'utiliser un raidisseur plus dur.

- Finition de surface: La normale trempe l'or.

- Taille: plus de taux d'utilisation du matériel, plus moins cher.

- Quantité: Le plus est le moins cher

En conclusion

Malgré le fait que les feuilles de circuits imprimés rigides et flexibles répondent à un niveau très basique à un besoin similaire - reliant différents segments électriques et mécaniques ensemble - les deux innovations ont leur place dans la vie quotidienne. Alors qu'un nombre important de règles de plan similaires sont utilisées avec des PCB rigides et flexibles, les circuits imprimés flexibles nécessitent des règles supplémentaires en raison de leurs étapes de procédure d'assemblage supplémentaires. en outre, malgré le fait que des PCB rigides peuvent apparaître, en tout cas au début, pour coûter moins cher, il faut tenir compte du coût total de la propriété d'un plan avant d'annoncer que les circuits flexibles sont excessivement coûteux.

Tout le pensait comme ', Il est important de noter que toutes les maisons de conseil ne sont pas adaptées à l'assemblage de circuits imprimés flexibles. Avant de commencer un plan de circuit flexible, vous devriez rencontrer divers conseils d'administration et parler des choix flexibles de fabrication des bons de commande et des coûts associés.