Te acuerdas IBM Simón? Puedes considerarlo el padre de los teléfonos inteligentes.. El teléfono Simon tiene 38 mm de espesor y casi 510g de peso. Entonces era imposible colocarlo en el bolsillo.. Por otra parte, mira el teléfono inteligente de hoy. Puedes guardarlos fácilmente en tu bolsillo.. Y la reducción en el tamaño de un teléfono inteligente se debe a la PCB HDI. El propósito de la tecnología HDI es hacer que los dispositivos sean más pequeños, más delgada, y más ligero también.

Entonces, ¿quieres aprender HDI PCB?? Este artículo le da una idea clara sobre qué son las placas de circuito HDI. Así que cubriremos sus características., beneficios, y aplicaciones, etc.. Después de leer este artículo, Serás un experto en PCB HDI..

¿Qué es HDI PCB?

HDI PCB significa placa de circuito impreso de interconexión de alta densidad. Es una de las mejoras significativas en el mundo de la electrónica.. Además, sus procesos de vía múltiple avanzados minimizan el número de capas. Por lo que proporciona circuitos más pequeños pero más potentes..

Características de HDI PCB

IDH Fabricación de PCB utiliza la última tecnología multicapa que le permite integrar múltiples capas con alta densidad. Esta tecnología tiene un dominio significativo sobre otros PCB tradicionales.. Estas son algunas de las características clave de esta tecnología.:

- El interconector de alta densidad utiliza tecnología de perforación láser. Por lo tanto, esta tecnología evita diferentes inconvenientes que ocurrieron durante la tecnología de perforación mecánica tradicional.. Por lo tanto, reduce tus dificultades.

- Estas placas contienen una alta densidad de cableado por unidad de superficie en comparación con los PCB normales..

- Las placas HDI suelen venir con aperturas que tienen un rango de 3.0 a 6.0 mil. Además, el ancho de la línea está entre 3.0 y 4.0 mil. Entonces, al usar estas funciones, puede minimizar significativamente el tamaño de la almohadilla.

- Otra característica más popular de estas placas son las vías.. Hay diferentes tipos de vías de PCB como enterrado, ciego y micro formas. El tamaño de las vías puede ser menor que 0.0006 mm de diámetro. Entonces, estas vías de tamaño pequeño lo ayudan a ahorrar más espacio en las tablas.. Para que pueda crear un diseño más compacto.

- La eficacia de estos tableros ayuda como sustituto del uso de tableros laminados de alta capa.. Además, estas tablas también son caras.

- Diferentes características como peso ligero y alta frecuencia.. Más, la alta velocidad eléctrica lo convierte en la opción ideal para diversas aplicaciones.

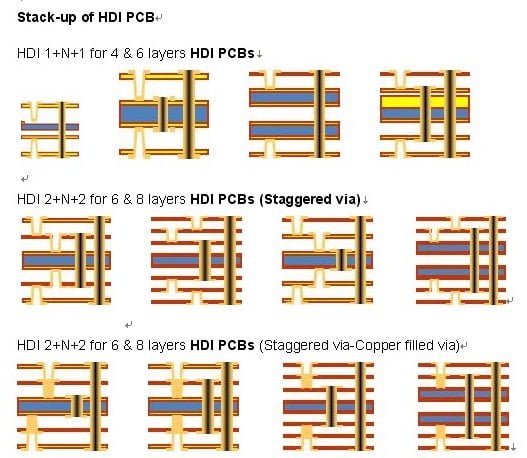

Diferentes tipos de apilamiento de PCB HDI

Según el estándar IPC-2315 del IPC, existen 6 tipos básicos de apilamientos. Estos tipos de apilamientos incluyen I, II, III, IV, V y VI. sin embargo, los últimos tres tipos son más caros y tienen un uso mínimo. Así que solo discutiremos los primeros tres tipos de vías.. Además, el estándar diferencia las acumulaciones de HDI en función del tipo de vías. Como micro, enterrado, ciego y chapado a través de vías.

- HDI Tipo I: Estos tipos tienen una estructura de un núcleo laminado que tiene al menos una sola capa de microvías.. Estas vías pueden existir en uno o ambos lados del circuito.. El IDH tipo I utiliza vías ciegas y PTH. sin embargo, no usa vías enterradas.

- HDI Tipo II: Este tipo incluye diferentes vías ciegas y enterradas sobre un núcleo laminado.. Los fabricantes pueden escalonar diferentes microvías y apilarlas en relación con las vías enterradas.

- IDH tipo III: Para construir este tipo, el fabricante utiliza micro vías, Vías enterradas y ciegas sobre un núcleo laminado. Además, este tipo incluye al menos dos capas de microvías en un lado del tablero o en ambos. Puede escalonar microvías sobre otras microvías. además, puedes apilarlos sobre otras vías enterradas.

PCB HDI versus PCB estándar: Diferencias clave

Por su uso de vías pequeñas ciegas y enterradas., Las placas de circuito impreso HDI ofrecen una integridad de señal superior a la de las placas de circuito impreso estándar al minimizar las capacitancias e inductancias parásitas.. Las microvías en los PCB HDI carecen de stubs, por lo que su impedancia coincide estrechamente con la de la traza. A diferencia de, La mayor capacitancia parásita de las vías en los PCB estándar crea mayores discontinuidades de impedancia..

Algunas diferencias clave entre la placa HDI y la PCB convencional:

| Característica | HDI PCB | PCB estándar |

| Densidad de componentes | Más alto | Menos |

| Tamaño de placa de circuito impreso | Más pequeño y ligero | Más grande y más pesado |

| Vía tipo | Ciego, enterrado, y microvias | A traves de los hoyos |

| Número de capas | Más bajo | Más alto |

| Compatibilidad | Compatible con paquetes de alto número de pines y paso bajo | Puede enfrentar problemas de compatibilidad con paquetes de tono bajo |

Beneficios de usar la placa HDI

El uso de placas de circuito HDI en su aplicación tiene muchas ventajas. Debido a estos beneficios, la mayoría de los fabricantes prefieren HDI sobre otros tipos de placas de circuito. Eche un vistazo a los beneficios de usar HDI PCB en sus aplicaciones:

-

Reducir la transferencia de calor

Los PCB tradicionales se queman debido a la falta de transferencia de calor. Por lo tanto, esta tecnología tiene una ventaja sobre los circuitos tradicionales, de modo que reduce la transferencia de calor.. Por qué? Es porque el calor tiene que viajar una distancia corta antes de salir de la PCB HDI..

El diseño de este circuito lo hace capaz de atravesar una alta expansión térmica.. Por lo que aumenta la vida útil de las placas de circuito..

-

Gestionar la conductividad térmica

La disponibilidad de diferentes tipos de vías asegura la transmisión de corriente entre los componentes. Por lo tanto, depende de usted llenar estas vías con materiales conductores o no conductores.. Puede mejorar aún más las funcionalidades utilizando las vías ciegas y los componentes del pad juntos.

además, las placas HDI tienen una estructura compacta. Por lo que reduce la distancia de transmisión entre diferentes componentes.. También reduce aún más los tiempos de transmisión y los retrasos en el cruce.. Así que como resultado, tendrás una señal fuerte para tu circuito.

-

Uso mínimo de energía

Los PCB HDI consumen menos energía de la batería en comparación con los tradicionales. Esto se debe a la tecnología de fabricación avanzada.. Esta tecnología une los componentes eléctricos, lo que minimiza la pérdida de energía..

Los circuitos HDI utilizan vías en lugar de orificios pasantes que también reducen el uso de energía. Este efecto aumenta la vida útil de su batería..

-

Factores de forma más pequeños

Es una opción ideal para ahorrar espacio.. Puede minimizar fácilmente el número total de capas en HDI Diseño de PCB. Por ejemplo, Puede reemplazar los orificios pasantes de 8 capas utilizando una solución de almohadilla de 4 capas.. Como resultado, tendrás un pequeño PCB. Algunas vías no serán visibles para las personas y también aumentarán el rendimiento..

-

Incorporación de componentes

No solo puede minimizar el espacio, sino que también puede incorporar sus tablas. Significa que puede poner tantos detalles como desee en la placa HDI. además, puede poblar ambos lados del tablero para incorporar los componentes. Entonces esto depende del diseño y la necesidad de la aplicación..

-

Diferentes diseños

Mediante el uso de la tecnología de interconexión de alta densidad, puedes crear diferentes diseños de las tablas. Para que pueda usar estas placas de circuito en todas las aplicaciones que desee. Como puedes tener rígido, flexible y combinación de ambos.

Aplicación de PCB HDI

Hasta ahora has aprendido muchas cosas sobre esta increíble tecnología.. sin embargo, tal vez esté pensando que dónde puede aplicar estas increíbles placas de circuito. Entonces es un hecho que existen innumerables aplicaciones donde puedes usar esta placa. Por lo tanto, Puede utilizar este circuito desde aplicaciones simples hasta megacomplejas.. Aquí hay algunas aplicaciones importantes para PCB HDI:

-

Electrónica de consumo

Este término se refiere a todos los dispositivos básicos que encuentra en su uso diario.. Como laptops, teléfonos inteligentes, y cámaras. Además, También incluye la mayoría de los electrodomésticos y sistemas de entretenimiento..

Todos estos dispositivos necesitan placas de circuito que tengan un peso más ligero.. Además, estos electrodomésticos también necesitan flexibilidad. Así, Los circuitos HDI cumplen con las cualidades de estos dispositivos.

-

Equipo medico

Existen numerosos productos electrónicos que juegan un papel clave en el bienestar de nuestra salud.. Por eso, la industria médica quiere garantizar circuitos de alta calidad que cumplan con sus estándares.. Por lo tanto, todo el equipo médico debe ser eficaz y desempeñar un papel importante en la seguridad del paciente..

Entonces hay varios dispositivos donde encontrará placas de circuito impreso HDI. Como monitores y escáneres. Además incluye marcapasos cardíacos, instrumentos científicos y sistemas de control.

-

Aplicaciones industriales

Puede encontrar este circuito en aplicaciones industriales de alta potencia.. Por su eficacia y robustez. Además, consume menos energía y asegura el máximo rendimiento.

Incluso estas placas de circuito son capaces de funcionar en un entorno hostil.. Por lo tanto, la mayoría de las placas utilizan cobre grueso que ayuda a cargar la batería más rápido.. Además, También ayuda en aplicaciones de alta corriente..

Para que pueda encontrar este circuito en varias aplicaciones.. Como taladros eléctricos y diferentes equipos de medición.. aparte de esto, existen en equipos de energía como generadores y paneles de energía solar.

-

Automotor

La mayoría de los automóviles dependen de diferentes partes electrónicas para funcionar correctamente.. Para que pueda utilizar esta tecnología en estas aplicaciones. Puede utilizar señales de alta frecuencia de PCB de RF y HDI combinadas con aplicaciones de sensores. Esto es común en la industria automotriz..

Diferentes tecnologías como la tecnología de radar se están abriendo camino en la industria del automóvil. Todas estas tecnologías se basan en circuitos HDI.

Además de esto, Algunas aplicaciones comunes, como los sistemas de gestión del motor, utilizan esta tecnología.. Además incluye dispositivos de navegación., video, y dispositivos de audio.

-

Aplicaciones aeroespaciales

La precisión y durabilidad hacen de HDI una opción ideal para aplicaciones aeroespaciales.. Además, Los circuitos HDI pueden resistir los efectos de vibración. Los aviones y los jets necesitan circuitos que puedan resistir en entornos hostiles..

Por lo tanto, las placas de circuito HDI garantizan la seguridad de las aplicaciones aeroespaciales.. Estas aplicaciones incluyen equipos de monitoreo como sensores de presión.. Más, acelerómetro.

Sugerencias para optimizar el diseño de PCB HDI

- Al diseñar una placa HDI, considere cuidadosamente los tipos de vía que utiliza. micro formas, vías ciegas, y las vías enterradas pueden reducir las capas y los costos. Pero a través del agujero, hueso de perro, y las vías vía-in-pad hacen que la fabricación sea más compleja. Elija lo que mejor se adapte a sus necesidades de diseño y presupuesto.

- Sea también selectivo con los componentes.. HDI requiere menos componentes con espacios reducidos. Si bien el rendimiento es lo más importante, comprobar el embalaje, disponibilidad, y los plazos de entrega también. Intercambiar piezas al final del juego ralentiza el proceso y aumenta los costes..

- Coloque los componentes con atención para minimizar la tensión desigual y la EMI. Demasiadas vías agrupadas pueden deformar los tableros y arruinar el rendimiento.. Y el espaciado denso corre el riesgo de interferencias o ruido de señal debido a capacitancia e inductancia parásitas.. Haga modelos temprano para detectar estos problemas..

- Tómese el tiempo para optimizar las rutas. Las trazas del IDH pueden ser más estrechas, pero asegúrese de que los anchos se adapten al rendimiento de la señal. Mantenga las longitudes cortas, impedancias consistentes, y proporcionar planos de tierra. aislar digital, cosa análoga, y potencia para evitar interferencias.

- Finalmente, equilibrar pilas y capas de materiales con asequibilidad. Más capas o materiales exóticos aumentan los gastos de laminación y perforación.. Sopese los beneficios con sus limitaciones presupuestarias.

Para conocer más detalles sobre el diseño de PCB HDI, echa un vistazo a nuestro otro blog: https://www.mokotechnology.com/hdi-pcb-design-guidelines/

Trabajar con el fabricante confiable de PCB HDI

Cuando se trata de PCB avanzados, interconexión de alta densidad (IDH) Los tableros están en una liga propia.. La tecnología HDI es robusta y versátil, capaz de servir innumerables aplicaciones. Entonces, si necesita una fabricación confiable de PCB HDI, La tecnología MOKO es una gran elección.

Nuestros ingenieros cualificados tienen una profunda experiencia en diseños HDI y nuestras instalaciones de fabricación son de última generación.. Esta combinación ganadora nos permite producir sofisticados, Placas de circuito impreso HDI de alto rendimiento para cumplir con sus especificaciones exactas. Haga clic en la imagen a continuación para ponerse en contacto con nosotros.!