Guide complet sur les PCB multicouches

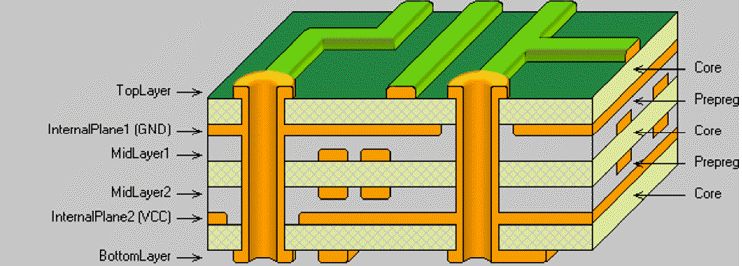

Le PCB multicouche est un type de carte de circuit imprimé qui contient trois couches ou plus de matériau conducteur. Ces cartes augmentent la zone disponible pour le câblage. Chaque fois que nous parlons d'un certain nombre de couches, cela signifie que nous considérons un certain nombre de motifs conducteurs sur la carte. Les PCB multicouches sont normalement PCB rigide. C'est parce qu'il est très difficile de le créer dans un format flexible.

Le nombre de couches dépend de vos besoins. Ainsi, les couches pourraient être jusqu'à 100. pourtant, 4 à 8 les PCB de couche ont une utilisation commune dans diverses applications. Les circuits deviennent complexes lorsque les couches augmentent. Ainsi, vous pouvez personnaliser différents nombres de couches en fonction de vos besoins.

Différents composants essentiels du PCB multicouche

Il y a 4 principaux composants du PCB multicouche comme suit:

- Substrat: c'est la partie la plus importante généralement en fibre de verre. La fibre de verre fournit la force du noyau au PCB et résiste à la rupture. Vous pouvez considérer le substrat comme un squelette de PCB.

- Couche de cuivre: Cela dépend du type de carte. Donc, cette couche peut être en cuivre ou en feuille de cuivre. Quel que soit le type de carte, la couche de cuivre est toujours la même. Ainsi, le cuivre transporte les signaux électriques vers et depuis les PCB. Vous pouvez considérer cette couche comme un système nerveux. Qui transmet des signaux du cerveau à vos muscles et vice versa.

- Masque de soudure: C'est une couche de polymère qui protège la couche de cuivre. Ainsi, il empêche essentiellement les courts-circuits lorsque le cuivre entre en contact avec l'environnement. Vous pouvez donc considérer le masque de soudure comme la peau du PCB.

- Sérigraphie: C'est la dernière partie du PCB. La sérigraphie montre essentiellement le numéro de pièce, symboles, et logos de différents composants sur la carte. en outre, il fournit également des informations telles que les paramètres du commutateur de symboles, points de test, et références de composants.

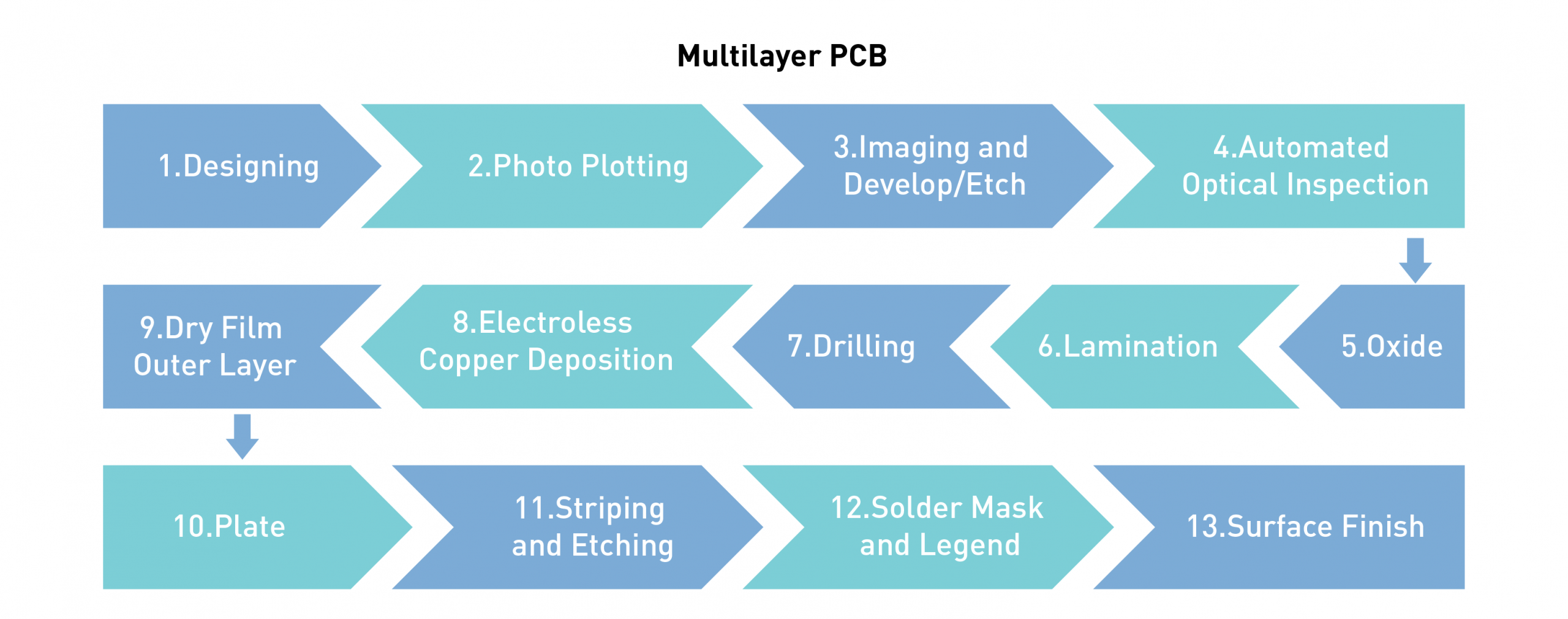

Comment fabriquer un PCB multicouche?

Voici le guide complet étape par étape pour la fabrication de PCB multicouches:

-

Conception

La première et principale étape pour circuit imprimé de conception et les préparer pour la production. Tous les fabricants ont leur propre approche de ce processus. Généralement, le concepteur établit un plan pour les circuits et remplit toutes les exigences décrites. Différents types de logiciels sont disponibles pour la conception tels que Extended Gerber.

Vous pouvez donc utiliser Extended Gerber ou tout autre outil pour concevoir votre circuit. Une fois que vous avez conçu le circuit, vérifiez soigneusement toute la conception. Assurez-vous qu'il n'y a pas d'erreur dans l'ensemble du plan. Après la conception, vous pouvez envoyer ce plan à la maison de fabrication pour commencer à construire des circuits.

-

Tracé photo

Dans cette étape, vous pouvez utiliser un photo-traceur laser pour tracer un film pour chaque couche individuelle. Un photo-traceur laser est un outil utilisé pour créer des outils photo pour le masque de soudure et la sérigraphie. L'épaisseur du film est d'environ 7 mils.

De nombreux fabricants utilisent un équipement d'imagerie directe laser spécial qui imprime directement sur le film sec. Cette technique réduit les coûts. en outre, le processus est plus précis et efficace. Vous pouvez ainsi produire des couches internes et externes à l'aide de l'imagerie laser directe (LSI).

-

Imagerie et développement ou gravure

Ce processus applique les images primaires telles que les plots et les traces sur le circuit imprimé. mis-à-part, le procédé DES crée le motif en cuivre pour le placage. Voici ce qu'il faut faire à cette étape:

- Appliquer une photo imageable sur les panneaux de cuivre.

- en outre, image des panneaux à l'aide de LSI.

- Découpez tout le cuivre exposé du panneau.

- Dénudez le film sec restant et laissez simplement le motif de cuivre restant pour les couches internes.

-

Inspection optique automatisée

AOI inspecte essentiellement différentes couches de PCB multicouches avant de stratifier toutes les couches ensemble. L'optique compare les données de conception du PCB à l'image réelle sur le panneau. Toute différence telle que le cuivre manquant ou supplémentaire peut entraîner des ouvertures ou des courts-circuits. Donc, ce processus aide essentiellement les fabricants à détecter tout défaut dans les circuits.

-

Oxyde

L'oxyde est un traitement chimique des couches internes avant la stratification pour les PCB multicouches. en outre, le code d'oxyde est brun ou noir dépend du processus. C'est une étape importante pour augmenter la rugosité du cuivre pour améliorer la force de liaison du stratifié. en outre, ce processus empêche la séparation entre les différentes couches du matériau de base.

-

Laminage

Pour produire un PCB multicouche, différentes couches de fibre de verre infusée d'époxy sont stratifiées ensemble. Pour la stratification, les fabricants appliquent une température et une pression élevées à l'aide d'une presse hydraulique. Le presseur et la chaleur font fondre la feuille de fibre de verre et relient étroitement les couches ensemble. Après refroidissement de ce matériau, il suit en outre le même procédé de fabrication qu'un circuit imprimé double face.

-

Forage

Tous les PCB ont besoin de trous pour relier les couches de cuivre, fixation des composants et montage du PCB. Vous pouvez donc percer des trous à l'aide de certains systèmes de forage avancés. Ces systèmes utilisent des outils de coupe en carbure monobloc. en outre, ceux-ci ont une conception pour l'élimination rapide des copeaux dans les matériaux abrasifs.

Une perceuse préprogrammée perce des trous de taille spécifique à l'emplacement exact. Ainsi, la perceuse fonctionne selon les données fournies par le concepteur. Les concepteurs fournissent ces informations sous forme de fichier de forage à commande numérique.

De plus, une fine feuille d'aluminium fait office de matériau d'entrée. mis-à-part, le carton dur sert de matériau de sortie. Ainsi, cette technique maintient le forage en douceur et évite de créer des fibres différentes.

-

Dépôt de cuivre autocatalytique

Après le forage, les fabricants déposent chimiquement une fine couche de cuivre sur les surfaces exposées des panneaux. en outre, ils déposent une couche de cuivre sur les parois des trous en utilisant un placage autocatalytique.

-

Couche externe de film sec

Après dépôt de cuivre, vous devez appliquer les images de la couche externe pour préparer le panneau pour la galvanoplastie. Ainsi, vous pouvez utiliser une machine à plastifier pour enduire les couches extérieures du film sec. Le film sec est un matériau photographique. en outre, ce processus est presque similaire à l'image des couches internes d'un PCB multicouche.

-

assiette

Le processus de galvanoplastie implique un placage de cuivre sur le motif conducteur. De plus sur les parois des trous du circuit imprimé. L'épaisseur du placage est d'environ 1 mille. Après placage de cuivre, vous devez déposer une fine couche d'étain. La couche de placage d'étain sert de barrière de gravure.

-

Rayure et gravure

Après avoir terminé le processus de placage sur le panneau, le film sec reste. Mais tu dois enlever le cuivre qui se trouve en dessous. Le panel passera maintenant par le processus SES. Donc SES signifie String Etch Strip.

Dans ce processus, vous devez graver le cuivre exposé. Cela signifie que vous supprimerez la zone non couverte de cuivre par l'étain. Donc les traces et les coussinets autour des trous et des motifs en cuivre restent là. Enfin, vous enlèverez le reste de l'étain qui recouvre les trous et les traces chimiquement. Donc, après avoir terminé cette étape, vous ne laissez que le stratifié et le cuivre exposés du PCB.

À ce stade, le squelette du PCB est maintenant terminé. Désormais, toutes les étapes suivantes sont liées à la protection des PCB.

-

Masque de soudure et légende

La plupart des fabricants utilisent une photo liquide imageable (LPI) Masque de soudure pour protéger la surface en cuivre. Il protège en outre les ponts de soudure entre différents composants lors de l'assemblage.

Le masque de soudure LPI est essentiellement une résine photosensible à base d'époxy. Vous pouvez couvrir tout le panneau en utilisant le processus de sérigraphie. Il existe d'autres méthodes alternatives au placage d'écran traditionnel. Vous pouvez donc utiliser une telle alternative pour le masquage de soudure.

Après le masque de soudure, vous pouvez appliquer la légende. Il imprime différents symboles et lettres sur le PCB pour référence lors de l'assemblage.

-

Finition de surface

C'est le dernier et dernier procédé chimique pour fabriquer un multicouche circuit imprimé. Le masque de soudure couvre presque tous les circuits. Ainsi, la finition de surface empêche l'oxydation de la zone de cuivre exposée restante.

Il s'agit d'une étape importante car vous ne pouvez pas souder le cuivre oxydé. en outre, vous pouvez utiliser différents types de finition de surface pour cette étape. Tels que vous pouvez vous niveau de soudure à air chaud (HASL).

L'avantage du PCB multicouche

Voici quelques avantages des PCB multicouches par rapport aux autres types:

- Il a une densité d'assemblage plus élevée que les circuits imprimés à simple et double couche.

- Il n'y a pas besoin de câbles pour interconnecter différents composants. C'est donc un choix idéal pour les PCB de faible poids.

- Ces PCB sont de plus petites tailles, ce qui réduit les besoins en espace.

- Le blindage EMI est simple et flexible.

- La flexibilité est un autre facteur qui distingue les PCB multicouches parmi toutes les cartes de circuits imprimés.

Différentes applications de PCB multicouches

De nombreux composants électroniques utilisent un PCB multicouche. en outre, ces circuits englobent une gamme intermédiaire à complexe de structure de circuits. Voici quelques applications importantes des PCB multicouches:

- Moniteurs cardiaques

- Transmission et répéteurs de téléphone portable

- Accélérateurs atomiques

- Sonde spatiale et équipement à rayons X

- Analyse météorologique et technologie GPS

- Stockage de données et serveurs de fichiers

- Récepteurs à fibre optique et technologie Cat Scan

Comment identifier un PCB multicouche

Si vous avez des PCB et que vous souhaitez vérifier le nombre total de couches, vous pouvez suivre ces étapes.

Exposez le bord du circuit imprimé à la lumière pour voir les plans de cuivre. Donc de cette façon, vous pouvez facilement regarder les transes de plus près. Même si les PCB multicouches ne contiennent pas de via aveugle, vous pouvez toujours utiliser une lumière vive pour analyser les couches internes.

Le meilleur endroit pour détecter les couches internes est là où aucun chemin et lignes ne sont visibles sur les couches externes. en outre, la majorité des fabricants impriment l'étiquette pour identifier le nombre total d'une couche sur le circuit imprimé. Donc en regardant juste les bords, vous pouvez identifier le nombre total de couches.