Vollständiger Leitfaden über Multilayer-Leiterplatten

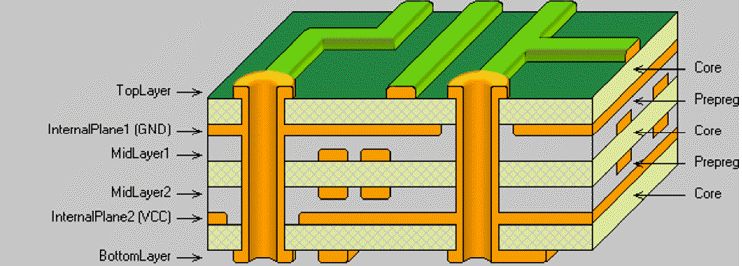

Multilayer PCB ist eine Art von Leiterplatte, die drei oder mehr Schichten aus leitfähigem Material enthält. Diese Platinen erhöhen die verfügbare Fläche für die Verdrahtung. Immer wenn wir von mehreren Schichten sprechen, das bedeutet, dass wir eine Reihe von Leitungsmustern auf der Platine in Betracht ziehen. Multilayer-Leiterplatten sind in der Regel Starre Leiterplatte. Das liegt daran, dass es sehr schwierig ist, es in einem flexiblen Format zu erstellen.

Die Anzahl der Schichten hängt von Ihren Bedürfnissen ab. So können Schichten bis zu sein 100. jedoch, 4 zu 8 Schichtleiterplatten werden in verschiedenen Anwendungen häufig verwendet. Die Schaltung wird komplex, wenn die Schichten zunehmen. So können Sie unterschiedliche Anzahlen von Schichten nach Ihren Bedürfnissen anpassen.

Verschiedene wesentliche Komponenten von Multilayer PCB

Es gibt 4 Hauptkomponenten der mehrschichtigen Leiterplatte wie folgt:

- Substrat: es ist das wichtigste Teil normalerweise aus Fiberglas fiber. Glasfaser verleiht der Leiterplatte die Kernfestigkeit und ist bruchbeständig. Sie können das Substrat als ein PCB-Skelett betrachten.

- Kupferschicht: Das hängt vom Boardtyp ab. Diese Schicht kann also entweder vollflächiges Kupfer oder eine Kupferfolie sein. Unabhängig vom Boardtyp, die kupferschicht ist immer noch die gleiche. Kupfer überträgt also elektrische Signale zu und von den Leiterplatten. Sie können diese Schicht als Nervensystem betrachten. Das überträgt Signale vom Gehirn zu deinen Muskeln und umgekehrt.

- Lötmaske: Es ist eine Polymerschicht, die die Kupferschicht schützt. Es verhindert also grundsätzlich einen Kurzschluss, wenn Kupfer mit der Umgebung in Kontakt kommt. Sie können die Lötstoppmaske also als Haut der Leiterplatte betrachten.

- Siebdruck: Es ist der letzte Teil der Leiterplatte. Der Siebdruck zeigt grundsätzlich die Teilenummer, Symbole, und Logos verschiedener Komponenten auf der Platine. Außerdem, es bietet auch Informationen wie Symbolschaltereinstellungen, Testpunkte, und Komponentenreferenzen.

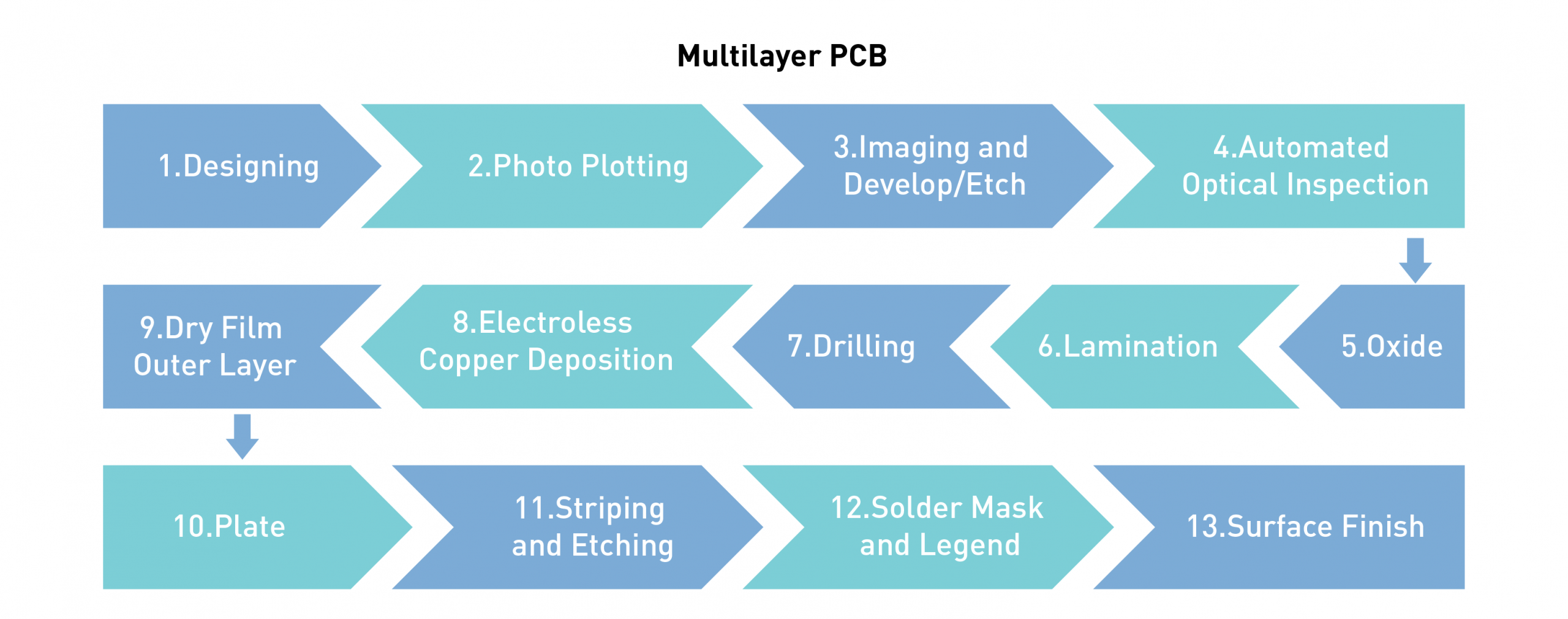

Herstellung von Multilayer-Leiterplatten?

Hier ist die vollständige Schritt-für-Schritt-Anleitung für die Herstellung von Multilayer-Leiterplatten:

-

Entwerfen

Der erste und wichtigste Schritt dazu Leiterplatte entwerfen und bereiten sie für die Produktion vor. Alle Hersteller haben ihren eigenen Ansatz für diesen Prozess. Allgemein, der Designer erstellt eine Blaupause für die Schaltung und erfüllt alle skizzierten Anforderungen. Für die Gestaltung stehen verschiedene Arten von Software zur Verfügung, z. B. Extended Gerber.

Sie können also Extended Gerber oder jedes andere Tool verwenden, um Ihre Schaltung zu entwerfen. Sobald Sie die Schaltung entworfen haben, Überprüfen Sie sorgfältig das gesamte Design. Stellen Sie sicher, dass die gesamte Blaupause keinen Fehler enthält. Nach dem Entwerfen, Sie können diese Blaupause an das Fabrikationshaus senden, um mit dem Bau der Schaltung zu beginnen.

-

Foto Plotten

In diesem Schritt, Sie können einen Laser-Fotoplotter verwenden, um einen Film für jede einzelne Schicht zu plotten. Ein Laser-Fotoplotter ist ein Werkzeug zum Erstellen von Fotowerkzeugen für Lötstopplack und Siebdruck. Die Dicke des Films beträgt ca. 7 mils.

Viele Hersteller verwenden spezielle Laserdirektbelichtungsgeräte, die direkt auf den Trockenfilm belichten. Diese Technik reduziert die Kosten. Außerdem, der Prozess ist genauer und effektiver. So können Sie mit Laser Direct Imaging sowohl Innen- als auch Außenschichten herstellen (LSI).

-

Bildgebung und Entwicklung oder Ätzen

Bei diesem Prozess werden die Primärbilder wie Pads und Spuren auf die Leiterplatte aufgebracht. Außerdem, der DES-Prozess erzeugt das Kupfermuster für die Beschichtung. Hier ist, was in diesem Schritt zu tun ist:

- Wenden Sie ein bebilderbares Foto auf die Kupferplatten an.

- Außerdem, Bild der Panels mit LSI.

- Ätzen Sie das gesamte freiliegende Kupfer von der Platte ab.

- Entfernen Sie den restlichen Trockenfilm und lassen Sie nur das verbleibende Kupfermuster für die inneren Schichten.

-

Automatisierte optische Inspektion

AOI prüft grundsätzlich verschiedene Schichten von mehrschichtigen PCBs, bevor alle Schichten zusammenlaminiert werden. Die Optik vergleicht die PCB-Designdaten mit dem tatsächlichen Bild auf dem Panel. Jegliche Unterschiede wie fehlendes oder zusätzliches Kupfer können zu Unterbrechungen oder Kurzschlüssen führen. Dieser Prozess hilft den Herstellern also im Grunde, jeden Fehler in der Schaltung zu erkennen.

-

Oxid

Oxid ist eine chemische Behandlung der inneren Schichten vor dem Laminieren für mehrschichtige Leiterplatten. Außerdem, der Oxidcode ist braun oder schwarz, je nach Prozess. Es ist ein wichtiger Schritt, die Rauheit von Kupfer zu erhöhen, um die Verbundfestigkeit des Laminats zu erhöhen. Außerdem, dieser Prozess verhindert die Trennung zwischen verschiedenen Schichten des Grundmaterials.

-

Laminierung

Um eine Multilayer-Leiterplatte herzustellen, verschiedene Schichten von Epoxy-infundiertem Fiberglas werden zusammen laminiert. Zum Laminieren, Hersteller wenden mit einer hydraulischen Presse hohe Temperaturen und hohen Druck an. Der Presser und die Hitze führen dazu, dass die Glasfaserplatte schmilzt und die Schichten fest miteinander verbunden sind. Nach dem Abkühlen dieses Materials, Es folgt außerdem dem gleichen Herstellungsprozess wie a doppelseitige Leiterplatte.

-

Bohren

Alle Leiterplatten benötigen einige Löcher, um Kupferschichten zu verbinden, Anbringen von Komponenten und Bestücken der Leiterplatte. So können Sie mit einigen fortschrittlichen Bohrsystemen Löcher bohren. Diese Systeme verwenden VHM-Schneidwerkzeuge. Außerdem, diese sind für den schnellen Abtransport von Spänen in abrasiven Materialien ausgelegt.

Eine vorprogrammierte Bohrmaschine bohrt Löcher mit spezifischen Abmessungen an der genauen Stelle. Die Bohrmaschine arbeitet also nach den Angaben des Konstrukteurs. Designer stellen diese Informationen als numerisch gesteuerte Bohrdatei zur Verfügung.

Außerdem, ein dünnes Aluminiumblech fungiert als Einstiegsmaterial. Außerdem, Hartkarton dient als Ausgangsmaterial. So hält diese Technik das Bohren glatt und vermeidet die Bildung unterschiedlicher Fasern.

-

Stromlose Kupferabscheidung

Nach dem Bohren, Die Hersteller scheiden chemisch eine dünne Kupferschicht auf den freiliegenden Oberflächen der Platten ab. Außerdem, sie scheiden durch stromloses Plattieren eine Kupferschicht auf den Lochwänden ab.

-

Außenschicht des Trockenfilms

Nach der Kupferabscheidung, Sie müssen die Bilder der äußeren Schicht anwenden, um das Panel für die Elektroplatte vorzubereiten. Sie können also eine Laminiermaschine verwenden, um die äußeren Schichten mit dem Trockenfilm zu beschichten. Der Trockenfilm ist ein fotobebilderbares Material. Außerdem, dieser Prozess ähnelt fast der Abbildung der inneren Schichten einer mehrschichtigen Leiterplatte.

-

Teller

Beim Galvanisieren wird das Leiterbild mit Kupfer beschichtet. Plus auch an den Lochwänden der Leiterplatte. Die Dicke der Beschichtung beträgt ca. 1 tausend. Nach der Verkupferung, Sie müssen eine dünne Schicht Verzinnung aufbringen. Die Verzinnungsschicht dient als Ätzbarriere.

-

Streifen und Ätzen

Nach Abschluss des Beschichtungsprozesses auf der Platte, der trockene Film bleibt. Aber Sie müssen das darunterliegende Kupfer entfernen remove. Jetzt durchläuft das Panel den SES-Prozess. SES steht also für String Etch Strip.

In diesem Prozess, Sie müssen das freiliegende Kupfer ätzen. Dies bedeutet, dass Sie den freigelegten Kupferbereich mit Zinn entfernen. So bleiben Spuren und die Pads um die Löcher und Kupfermuster dort. Zu guter Letzt, Sie entfernen das restliche Zinn, das Löcher und Spuren chemisch bedeckt covering. Also nach Abschluss dieses Schritts, Sie hinterlassen nur freiliegendes Laminat und Kupfer der Leiterplatte.

In diesem Stadium, das Skelett der Platine ist jetzt fertig. Jetzt beziehen sich alle weiteren Schritte auf den Schutz von PCB.

-

Lötmaske und Legende

Die meisten Hersteller verwenden ein flüssiges Foto, das bebilderbar ist (LPI) Lötmaske zum Schutz der Kupferoberfläche. Es schützt zusätzlich Lötbrücken zwischen verschiedenen Komponenten während der Montage.

LPI Lötstopplack ist im Grunde ein lichtempfindlicher Resist auf Epoxidbasis. Sie können die gesamte Platte im Siebdruckverfahren bedecken. Es gibt einige andere alternative Methoden zur traditionellen Siebbeschichtung. Sie können also eine solche Alternative zum Löten verwenden.

Nach der Lötstoppmaske, Sie können Legende anwenden. Es druckt verschiedene Symbole und Buchstaben auf die Platine als Referenz während der Montage.

-

Oberflächenfinish

Es ist der letzte und letzte chemische Prozess zur Herstellung einer Multilayer Leiterplatte. Lötstoppmaske deckt fast alle Schaltungen ab. So verhindert die Oberflächenbeschaffenheit die Oxidation der verbleibenden freiliegenden Kupferflächen.

Dies ist ein wichtiger Schritt, da Sie den oxidierten Kupfer nicht löten können. Außerdem, Sie können für diesen Schritt verschiedene Arten von Oberflächenbehandlungen verwenden. So wie Sie können Sie Heißluft-Lötebene (HASL).

Der Vorteil von Multilayer-Leiterplatten

Hier sind einige Vorteile von Multilayer-Leiterplatten gegenüber anderen Typen:

- Es hat eine höhere Bestückungsdichte als Single- und Double-Layer-Leiterplatten.

- Es sind keine Kabel erforderlich, um verschiedene Komponenten miteinander zu verbinden. Daher ist es eine ideale Wahl für Leiterplatten mit geringem Gewicht.

- Diese Leiterplatten sind in kleineren Größen erhältlich, was zu einem geringeren Platzbedarf führt.

- EMV-Abschirmung ist unkompliziert und flexibel.

- Flexibilität ist ein weiterer Faktor, der die Multilayer-Leiterplatte unter allen Leiterplatten hervorhebt.

Verschiedene Anwendungen von Multilayer PCB

Viele elektronische Komponenten verwenden eine Multilayer-Leiterplatte. Außerdem, diese Schaltungen umfassen einen mittleren bis komplexen Bereich der Schaltungsstruktur. Hier sind einige wichtige Anwendungen von Multilayer-PCB:

- Herzmonitore

- Handyübertragung und Repeater

- Atombeschleuniger

- Raumsonde und Röntgengeräte

- Wetteranalyse und GPS-Technologie

- Datenspeicher und Dateiserver

- Faseroptische Rezeptoren und Cat-Scan-Technologie

So erkennen Sie eine Multilayer-Leiterplatte

Wenn Sie einige Leiterplatten haben und die Gesamtzahl der Schichten überprüfen möchten, Sie können diese Schritte ausführen.

Setzen Sie die Kante der Platine dem Licht aus, um die Kupferflächen zu sehen. Also auf diese Weise, man kann Trancen ganz einfach genauer anschauen. Auch wenn die Multilayer-Leiterplatten keine Blind Vias enthalten, Sie können immer noch helles Licht verwenden, um die inneren Schichten zu analysieren.

Der beste Ort, um die inneren Schichten zu erkennen, ist dort, wo keine Pfade und Linien auf den äußeren Schichten sichtbar sind. Außerdem, die meisten Hersteller drucken das Etikett, um die Gesamtzahl einer Schicht auf der Leiterplatte zu identifizieren. Also nur auf die Kanten schauen, Sie können die Gesamtzahl der Schichten ermitteln.