Matriz de grade de bola (BGA) o empacotamento tornou-se uma das técnicas mais populares para circuitos integrados que exigem altas contagens de entrada/saída. A embalagem BGA oferece vantagens sobre outros métodos graças à sua capacidade de interconexão de alta densidade. À medida que a complexidade do circuito integrado aumenta, com crescimento implacável na contagem de pins e gates, BGA surge como uma solução de embalagem ideal que equilibra custo e desempenho. Neste guia, vamos explicar a soldagem BGA – o processo de anexar pacotes BGA a placas de circuito impresso. Abordaremos como funciona a soldagem BGA, inspeção de junta de solda, e procedimentos de retrabalho. Compreendendo o processo de soldagem Ball Grid Array, seus desafios, e soluções, os fabricantes podem utilizar efetivamente esta avançada tecnologia de embalagem.

O que é BGA

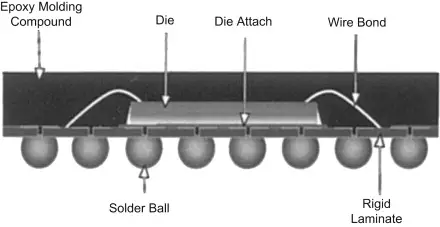

BGA é um tipo único de embalagem de montagem em superfície, que está sendo usado para circuitos integrados onde eletrônicos componentes do SMD são afixados e montados na superfície da placa de circuito impresso SMT. O BGA apresenta terminais em forma de bola que são distribuídos em matrizes na parte inferior da embalagem. E o conjunto de bolas está, na verdade, recebendo esse nome porque é um conjunto de esferas de metal ou liga que é organizado em uma grade.

Pacotes BGA estão sendo usados para montar dispositivos de forma permanente. Tem a capacidade de fornecer mais pinos de interconexão nos quais você pode colocar pacotes em linha planos ou duplos. Os pinos usados nesta tecnologia são bolas de solda dispostas em um padrão (geralmente um padrão de grade) na superfície inferior do pacote. Isso está sendo feito para aumentar a área de conexões em vez de apenas a periferia. Mais interessante, com solda BGA, você pode obter o benefício de usar toda a superfície inferior do dispositivo em vez de usar apenas o perímetro.

Esta é uma técnica que está sendo usada em vários produtos eletrônicos para montar diferentes circuitos integrados como FPGAs, chips wi-fi, e FPGAs, etc. Ainda mais, esses pacotes também estão sendo usados em dispositivos RAM, Chipsets de PC, e microcontroladores.

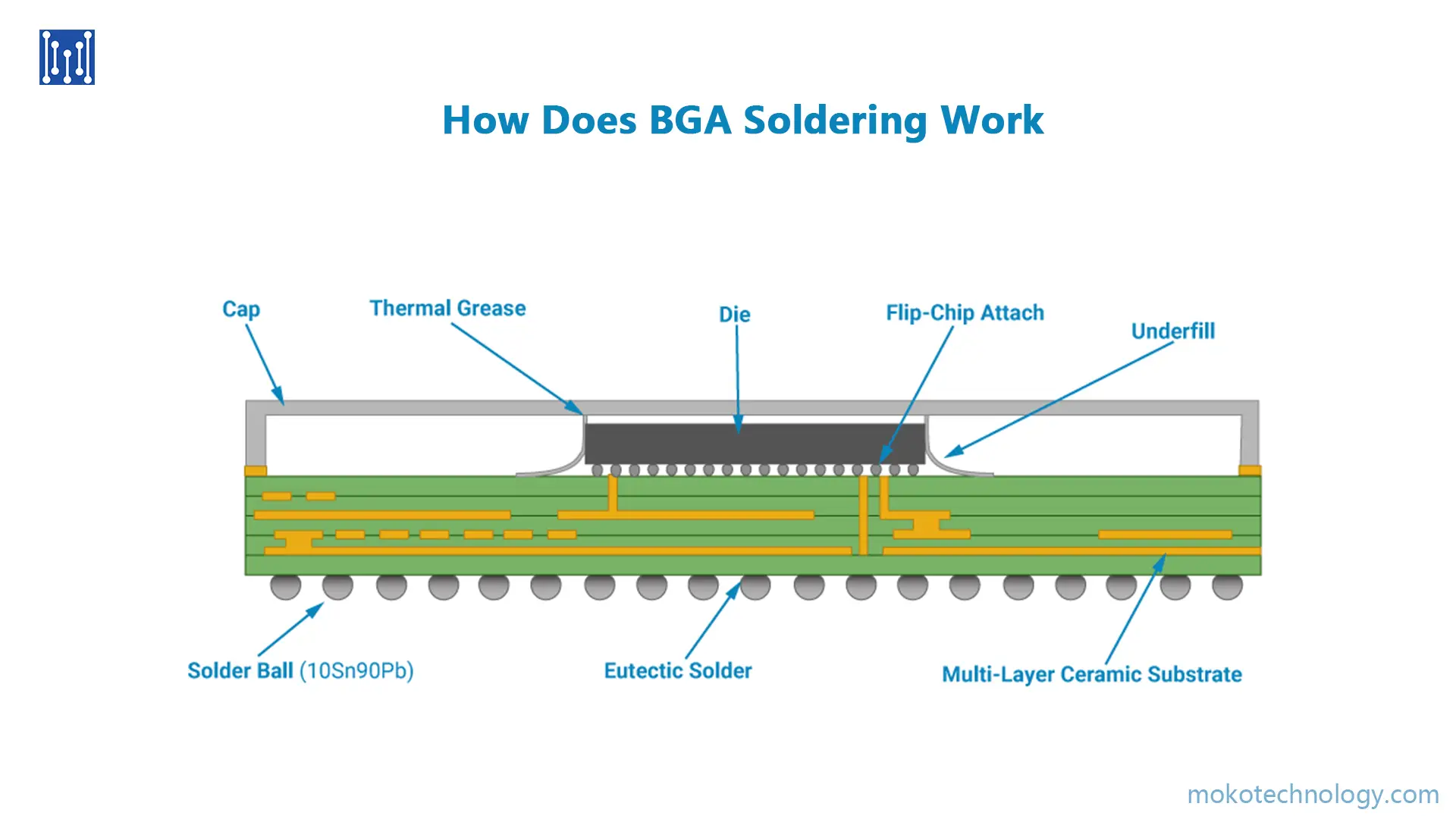

Como funciona a solda BGA

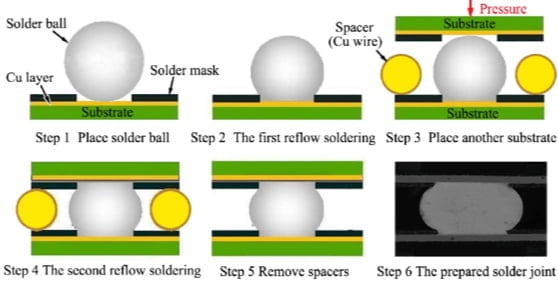

Primeiro, pasta de solda é aplicada ao Almofadas PCB onde as bolas de solda BGA farão contato. A pasta de solda geralmente é dispensada por meio de um processo de estêncil ou serigrafia para garantir uma aplicação precisa e repetível.

Então, o componente BGA é posicionado com precisão e temporariamente preso no PCB. Isso é feito usando equipamentos pick-and-place com controle de movimento X-Y de alta precisão e sistemas de alinhamento óptico. O alinhamento adequado é fundamental.

Então, a PCBUMA é enviado através de um forno de refluxo com perfil de temperatura definido. A pasta de solda derrete, as bolas de solda do BGA derretem e se fundem com as almofadas PCB, formando as juntas de solda. O perfil deve estar quente o suficiente para refluir a solda sem danificar os componentes.

Último, depois de esfriar, as juntas de solda são inspecionadas quanto à formação adequada e sem defeitos. Qualquer retrabalho necessário é concluído usando equipamentos e procedimentos especializados de retrabalho BGA.

Inspeção de juntas de solda BGA

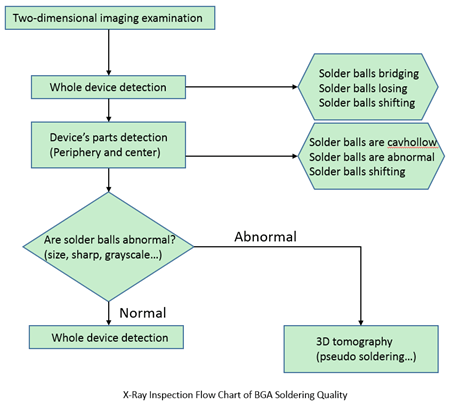

Quando os pacotes ball grid array foram introduzidos pela primeira vez, havia incerteza sobre como verificar as juntas de solda, já que eles não são visíveis abaixo do componente. Os métodos tradicionais de inspeção óptica não puderam ser usados. Além disso, os testes elétricos carecem de confiabilidade, pois refletem apenas a condutividade elétrica do BGA no momento específico do teste. Este método não consegue antecipar a durabilidade a longo prazo da solda, o que pode levar à falha da junta de solda ao longo do tempo.

Para inspecionar verdadeiramente as juntas de solda BGA, uma técnica de imagem de raios X foi necessária. Os raios X podem penetrar no componente e capturar imagens das articulações ocultas. portanto, a inspeção por raios X tornou-se essencial para controle de processo e garantia de qualidade na montagem de placas com BGAs. Inspeção por raio-X fornece a confiança necessária ao verificar se todas as juntas estão completa e adequadamente formadas. Com raio X, os fabricantes podem validar seus processos BGA e garantir a confiabilidade de longo prazo exigida dessas interconexões ocultas.

Retrabalho BGA

Quando um componente da matriz de grade esférica é considerado defeituoso, um processo de retrabalho é necessário para removê-lo e substituí-lo. As juntas de solda devem ser fundidas cuidadosamente sem perturbar os componentes vizinhos. Isso é feito usando uma estação de retrabalho BGA, que utiliza calor direcionado e fluxo de ar.

Um pré-aquecedor infravermelho aquece suavemente a placa por baixo para minimizar o choque térmico. Um termopar monitora as temperaturas em tempo real. Uma ferramenta de vácuo levanta o pacote BGA depois de refluir. Controles rigorosos de processo são vitais para o sucesso:

- Combine ligas de solda para garantir a compatibilidade das juntas

- Equilibre a força de aderência do adesivo para ajustes de posicionamento

- Siga atentamente os perfis térmicos prescritos

- Use a configuração de fluxo de ar mínimo necessário

- Aumente o BGA lentamente após o refluxo, evitando esfregar

- Selecione o tamanho do bico correspondente ao componente

Com experiência e procedimentos disciplinados, retrabalhar BGAs pode se tornar confiável. Mas exige muita precisão e cuidado para evitar danos colaterais. Processos bem ajustados, ferramentas especializadas, e a habilidade do operador são os principais facilitadores de resultados de retrabalho BGA de qualidade.

Pensamentos finais

Implementando soldagem BGA robusta, inspeção, e processos de retrabalho exigem investimentos em técnicas especializadas, equipamento, e treinamento de operadores. Mas os benefícios da embalagem BGA de maior densidade fazem com que esse esforço valha a pena em termos de qualidade e desempenho. Com experiência em impressão de precisão, posicionamento preciso, refluxo perfilado, inspeção de raio-x, e retrabalho controlado, fabricantes como a MOKO Technology permitem que os clientes aproveitem ao máximo os BGAs em aplicações críticas. Como fornecedor líder de montagem de PCB com quase 20 anos de experiência, MOKO é especializada em tecnologia avançada de soldagem Ball Grid Array. Contate-Nos hoje para discutir seu projeto BGA específico e requisitos de montagem.