Kugelgitteranordnung (BGA) Die Verpackung ist zu einer der beliebtesten Techniken für integrierte Schaltkreise geworden, die eine hohe Anzahl an Ein- und Ausgängen erfordern. Die BGA-Verpackung bietet dank ihrer Fähigkeit zur Verbindung mit hoher Dichte Vorteile gegenüber anderen Methoden. Mit zunehmender Komplexität integrierter Schaltkreise, mit einem unaufhaltsamen Wachstum der Pin- und Gate-Anzahl, BGA erweist sich als optimale Verpackungslösung, die Kosten und Leistung in Einklang bringt. In dieser Anleitung, Wir erklären Ihnen das BGA-Löten – der Prozess des Anbringens von BGA-Gehäusen an Leiterplatten. Wir erklären Ihnen, wie das BGA-Löten funktioniert, Inspektion der Lötstelle, und Nacharbeitsverfahren. Durch das Verständnis des Ball Grid Array-Lötprozesses, seine Herausforderungen, und Lösungen, Hersteller können diese fortschrittliche Verpackungstechnologie effektiv nutzen.

Was ist BGA

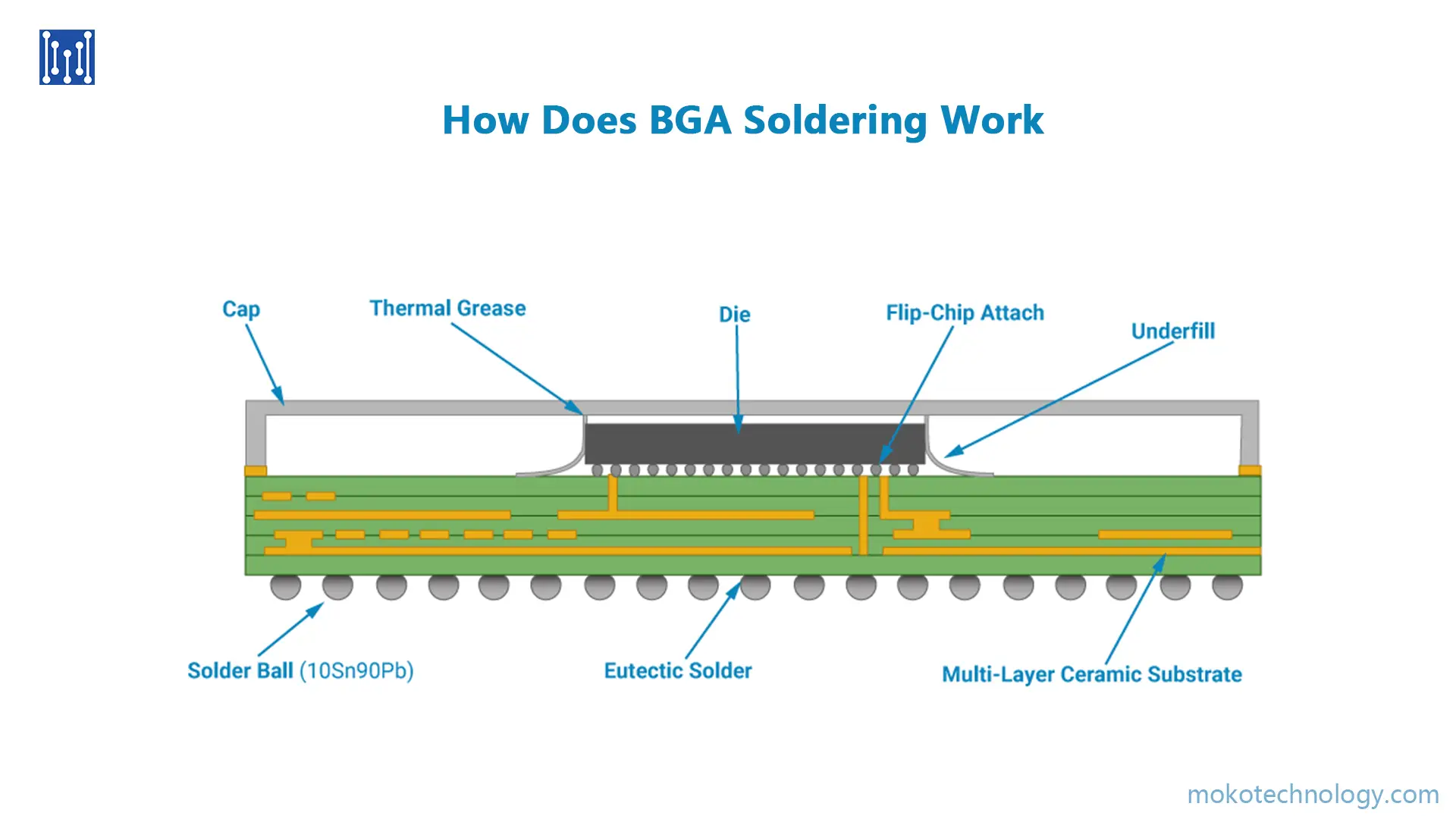

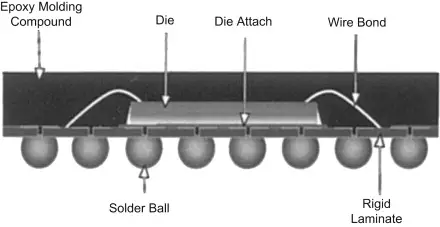

BGA ist eine einzigartige Art der oberflächenmontierten Verpackung, das für integrierte Schaltkreise verwendet wird, wo elektronische Komponenten von SMD werden auf der Oberfläche der SMT-Leiterplatte befestigt und montiert. BGA verfügt über kugelförmige Kabel, die in Arrays am Boden des Pakets verteilt sind. Und der Ball-Array hat seinen Namen tatsächlich, weil es sich um einen Ball-Array aus Metall oder einer Legierung handelt, der in einem Gitter angeordnet ist.

BGA-Pakete werden zur dauerhaften Montage von Geräten verwendet. Es hat die Fähigkeit, mehr Verbindungsstifte bereitzustellen, in die Sie flache oder doppelte Inline-Gehäuse stecken können. Die bei dieser Technologie verwendeten Stifte sind Lötkugeln, die in einem Muster angeordnet sind (normalerweise ein gitterartiges Muster) auf der Unterseite des Pakets. Dies geschieht, um den Bereich für Verbindungen zu vergrößern, anstatt nur die Peripherie. Am interessantesten, mit BGA-Löten, Sie können den Vorteil nutzen, die gesamte Unterseite des Geräts zu nutzen, anstatt nur den Umfang.

Dies ist eine Technik, die in verschiedenen elektronischen Produkten verwendet wird, um verschiedene integrierte Schaltungen wie FPGAs zu montieren, WLAN-Chips, und FPGAs, usw. Sogar mehr, Diese Pakete werden auch in RAM-Geräten verwendet, PC-Chipsätze, und Mikrocontroller.

Wie funktioniert das BGA-Löten?

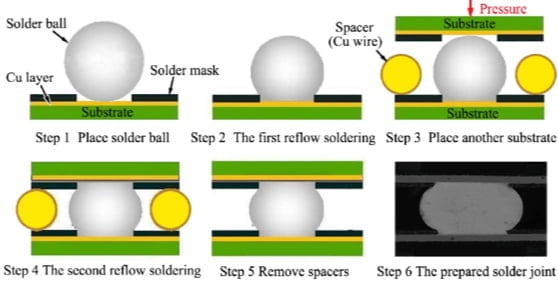

Zuerst, Darauf wird Lotpaste aufgetragen PCB-Pads wo die BGA-Lötkugeln Kontakt haben. Die Lotpaste wird normalerweise durch ein Schablonen- oder Siebdruckverfahren aufgetragen, um eine genaue und wiederholbare Anwendung zu gewährleisten.

Dann, Das BGA-Bauteil wird präzise positioniert und provisorisch auf der Leiterplatte fixiert. Dies erfolgt mithilfe von Pick-and-Place-Geräten mit hochpräziser X-Y-Bewegungssteuerung und optischen Ausrichtungssystemen. Die richtige Ausrichtung ist entscheidend.

Dann, das PCBEIN wird mit einem definierten Temperaturprofil durch einen Reflow-Ofen geschickt. Die Lotpaste schmilzt, Die Lotkugeln des BGA schmelzen und verschmelzen mit den PCB-Pads, Ausbilden der Lötstellen. Das Profil muss heiß genug sein, um das Lot aufzuschmelzen, ohne dass Komponenten beschädigt werden.

Zuletzt, nach dem Abkühlen, Die Lötstellen werden auf ordnungsgemäße Ausbildung und ohne Mängel überprüft. Eventuell erforderliche Nacharbeiten werden mithilfe spezieller BGA-Nacharbeitsgeräte und -Verfahren durchgeführt.

Inspektion von BGA-Lötstellen

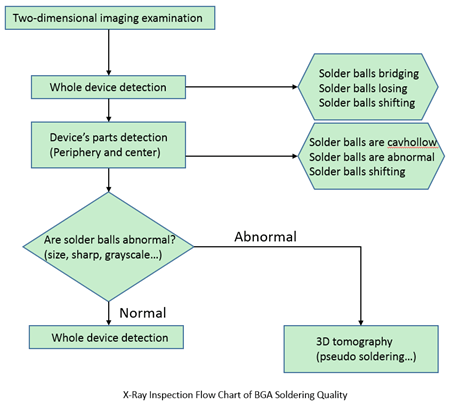

Als Ball-Grid-Array-Pakete zum ersten Mal eingeführt wurden, Es bestand Unsicherheit darüber, wie die Lötverbindungen überprüft werden sollten, da sie unterhalb des Bauteils nicht sichtbar sind. Herkömmliche optische Inspektionsmethoden konnten nicht verwendet werden. Ebenfalls, Elektrische Tests sind nicht zuverlässig, da sie nur die elektrische Leitfähigkeit des BGA zum jeweiligen Testzeitpunkt widerspiegeln. Diese Methode berücksichtigt nicht die langfristige Haltbarkeit des Lots, Dies kann mit der Zeit zum Versagen der Lötstelle führen.

Um BGA-Lötverbindungen wirklich zu prüfen, eine röntgenbildgebende Technik war erforderlich. Röntgenstrahlen können das Bauteil durchdringen und Bilder der verborgenen Verbindungen aufnehmen. Somit, Die Röntgeninspektion wurde für die Prozesskontrolle und Qualitätssicherung bei der Bestückung von Platinen mit BGAs unverzichtbar. Röntgeninspektion Bietet die erforderliche Sicherheit, indem überprüft wird, ob alle Verbindungen vollständig und ordnungsgemäß geformt sind. Mit Röntgen, Hersteller können ihre BGA-Prozesse validieren und die von diesen versteckten Verbindungen geforderte langfristige Zuverlässigkeit sicherstellen.

BGA-Überarbeitung

Wenn festgestellt wird, dass eine Ball-Grid-Array-Komponente defekt ist, Zum Entfernen und Ersetzen ist ein Nacharbeitsprozess erforderlich. Die Lötstellen müssen sorgfältig aufgeschmolzen werden, ohne dabei benachbarte Bauteile zu stören. Dies wird mithilfe einer BGA-Rework-Station erreicht, das gezielt Wärme und Luftstrom nutzt.

Ein Infrarot-Vorheizer erwärmt die Platine sanft von unten, um einen Thermoschock zu minimieren. Ein Thermoelement überwacht die Temperaturen in Echtzeit. Ein Vakuumwerkzeug hebt das BGA-Gehäuse nach dem Reflow an. Strenge Prozesskontrollen sind entscheidend für den Erfolg:

- Passen Sie die Lotlegierungen an, um die Kompatibilität der Verbindungen sicherzustellen

- Passen Sie die Klebekraft für Positionierungsanpassungen an

- Befolgen Sie die vorgeschriebenen Wärmeprofile genau

- Verwenden Sie die minimal erforderliche Luftstromeinstellung

- Erhöhen Sie den BGA nach dem Reflow langsam, Vermeiden Sie Schrubben

- Düsengröße passend zum Bauteil auswählen

Mit Erfahrung und disziplinierten Vorgehensweisen, Nacharbeiten von BGAs können zuverlässig werden. Es erfordert jedoch große Präzision und Sorgfalt, um Kollateralschäden zu vermeiden. Gut abgestimmte Prozesse, Spezialwerkzeuge, und die Fähigkeiten des Bedieners sind entscheidende Faktoren für hochwertige BGA-Rework-Ergebnisse.

Abschließende Gedanken

Implementierung robuster BGA-Lötverfahren, Inspektion, und Nacharbeitsprozesse erfordern Investitionen in spezielle Techniken, Ausrüstung, und Bedienerschulung. Aber die Vorteile einer BGA-Verpackung mit höherer Dichte machen diesen Aufwand hinsichtlich Qualität und Leistung lohnenswert. Mit Kompetenz im Präzisionsdruck, genaue Platzierung, Profilierter Reflow, Röntgeninspektion, und kontrollierte Nacharbeit, Hersteller wie MOKO Technology ermöglichen es Kunden, die Vorteile von BGAs in kritischen Anwendungen voll auszuschöpfen. Als führender Anbieter von Leiterplattenbestückungen mit fast 20 langjährige Erfahrung, MOKO ist auf fortschrittliche Ball Grid Array-Löttechnologie spezialisiert. Kontaktiere uns Besprechen Sie noch heute Ihr spezielles BGA-Projekt und Ihre Montageanforderungen.