Introdução

PCB (placas de circuito impresso) formam a base dos dispositivos eletrônicos contemporâneos, variando de dispositivos portáteis, como telefones celulares, a tecnologias avançadas de espaçonaves. Eles são essenciais para conectar componentes eletrônicos e fornecer uma plataforma estável para operar em. A fabricação de PCB é um processo complexo com várias etapas intrincadas, e cada etapa é crucial e requer atenção meticulosa aos detalhes para garantir placas de circuito impresso sem defeitos. O processo começa passando pelas fases de design e revisão, usando design auxiliado por computador (cafajeste) ferramentas para Projeto de placa de circuito PCB, e segue até que a placa seja fabricada. Para aumentar a eficiência e reduzir o risco de erro humano, técnicas guiadas por computador e acionadas por máquina são implementadas para evitar circuitos incompletos ou curtos. Para garantir alta qualidade, as placas passam por testes rigorosos em vários estágios de fabricação, incluindo testes finais como placas completas, antes de ser embalado e enviado para entrega.

Processo de Fabricação de PCB - Passo a Passo

Passo 1: Design PCB

O primeiro passo para qualquer fabricação de PCB é fazer o design. Fabricação e design de PCB sempre começam com algum tipo de plano. O designer apresenta um projeto para o PCB que atende a todos os requisitos conforme necessário. Uma vez que um blueprint de design para o PCB é codificado pelo software, todos os diferentes aspectos e partes do design são verificados novamente para garantir que não haja erros.

Assim que a inspeção pelo designer for concluída, o projeto de PCB acabado é enviado para uma casa de fabricação de PCB para que o PCB possa ser construído. Na chegada, o plano de design do PCB é realizado com uma segunda verificação pelo fabricante, Conhecido como Projeto para Fabricação (DFM) Verifica. Uma verificação adequada de DFM confirma que o design do PCB atende, pelo menos, as tolerâncias exigidas para a fabricação.

Degrau 2: Imprimir Design de PCB

Depois que todas as verificações forem concluídas com sucesso, aprojeto de PCB pode ser impresso. Diferente de outros planos, como desenhos arquitetônicos, Planos de PCB não imprimem regularmente 8.5 x 11 folha de papel. Em vez de, uma impressora especial, conhecida como impressora plotter, é usado. Uma impressora plotter desenvolve um “filme” do PCB. É essencialmente um negativo fotográfico do próprio quadro.

As camadas internas do PCB são caracterizadas por duas cores de tinta:

Tinta Transparente: Denota as áreas não condutoras do PCB, como a base de fibra de vidro.

Tinta preta: Usado para os circuitos e vestígios de cobre do PCB

Nas camadas externas do design PCB, esta tendência é invertida, tinta preta também se refere a áreas onde o cobre será removido e tinta clara se refere à linha de caminhos do cobre.

Cada camada de PCB e a máscara de solda que a acompanha recebem seu próprio filme, tão simples placa de circuito impresso de duas camadas precisa de quatro folhas; um para cada camada e um para a máscara de solda que acompanha. Depois que o filme for impresso, eles estão alinhados e um buraco, conhecido como buraco de registro, é perfurado através deles. O orifício de registro é usado como um guia para alinhar os filmes posteriormente no processo.

Degrau 3: Imprima o cobre para as camadas interiores

Esta etapa é o primeiro passo no processo em que o Fabricante de PCB começa a desenvolver o PCB. Depois que o design do PCB é impresso em um pedaço de laminado, cobre é então pré-ligado a essa mesma peça de laminado, que auxilia na estruturação da PCB. O cobre é então impresso para revelar o projeto anterior.

Próximo, o painel laminado é coberto por um tipo de filme fotossensível chamado de resistência. A resistência é feita de uma camada de produtos químicos foto-reativos que endurecem após serem expostos à luz ultravioleta. O resist permite que os técnicos consigam uma correspondência perfeita entre as fotos da planta e o que está impresso no foto resist.

Quando a resistência e o laminado são alinhados usando os orifícios anteriores, eles recebem uma explosão de luz ultravioleta. A luz ultravioleta passa pelas partes translúcidas do filme, endurecendo a resistência à foto. Isso indica áreas de cobre que devem ser mantidas como caminhos. Em contraste, a tinta preta evita que a luz chegue às áreas que não devem endurecer, para que possam ser removidas posteriormente.

Assim que o quadro estiver preparado, é lavado com uma solução alcalina para remover qualquer resíduo fotorresistente. A placa é então lavada com pressão para remover qualquer coisa que tenha ficado na superfície e deixada para secar. Após o processo de secagem, a única resistência que deve ser deixada no PCB é no topo do cobre que permanece como parte do PCB quando finalmente se solta. Um técnico examina as PCBs para verificar se não há erros. Se nenhum erro estiver presente, então passa para a próxima etapa

Degrau 4: Evite o cobre desnecessário

A próxima etapa no processo de fabricação de PCB é a remoção de cobre indesejado. Muito parecido com a solução alcalina anterior, outro produto químico poderoso é usado para corroer o cobre que não é coberto por fotorresistente. Uma vez que o cobre desprotegido é removido, o fotorresistente endurecido anterior precisa ser removido, também.

Nota: Quando se trata de remover o cobre indesejado de seu PCB, placas mais pesadas podem exigir mais exposição ao solvente ou mais solvente de cobre.

Degrau 5: Inspeção e Alinhamento de Camada

Depois que as camadas do PCB foram limpas individualmente, eles estão prontos para uma inspeção óptica e alinhamento de camada. Os orifícios anteriores são usados para alinhar as camadas externa e interna. Um técnico coloca camadas em um tipo de máquina de perfuração conhecida como punção ótica para alinhar as camadas. Em seguida, perfurador óptico direciona um pino para baixo através dos orifícios para organizar as camadas do PCB.

Após o soco óptico, outra máquina realiza uma inspeção óptica para se certificar de que não há falhas. Esta inspeção óptica é incrivelmente importante porque uma vez que as camadas são colocadas juntas, quaisquer erros que existam não podem ser corrigidos. Para confirmar que não há falhas, a máquina AOI compara o PCB a ser inspecionado com o design Extended Gerber, que serve como modelo do fabricante.

Depois que o PCB passou na inspeção - isto é, nem o técnico nem a máquina AOI encontraram defeitos - ela segue para as últimas etapas da fabricação de PCB.

Degrau 6: Laminar as camadas de PCB

Nisso no processo de fabricação de PCB, as camadas PCB estão todas juntas, esperando para ser laminado. Uma vez que as camadas foram confirmadas como livres de defeitos, eles estão prontos para serem fundidos. O processo de laminação de PCB é feito em duas etapas: a etapa de lay-up e a etapa de laminação.

Fora do PCB estão peças acabadas de fibra de vidro que foram pré-revestidas/pré-embebidas com uma resina epóxi. A peça original do substrato também é coberta por uma camada de folha de cobre fina que agora contém as gravações para os vestígios de cobre. Assim que as camadas externa e interna estiverem prontas, é hora de juntá-los.

A inserção dessas camadas é feita com grampos de metal em uma mesa de prensa especial. Cada camada se encaixa na mesa usando um alfinete especializado. O técnico que faz o processo de laminação começa colocando uma camada de resina epóxi pré-revestida que é conhecida como pré-impregnada ou pré-impregnada. Na bacia de alinhamento da mesa. Uma camada individual do substrato é colocada sobre a resina pré-impregnada, seguido por uma camada de folha de cobre. A folha de cobre é, por sua vez, seguida por mais folhas de resina pré-impregnada, que são então finalizados com uma peça e uma última peça de cobre conhecida como placa de prensagem.

Assim que a placa de prensa de cobre estiver no lugar, a pilha está pronta para ser pressionada com força. O técnico o leva para uma prensa mecânica e pressiona as camadas juntas. Como parte deste processo, os pinos são então perfurados através da pilha de camadas para garantir que eles sejam fixados corretamente.

Se as camadas forem fixadas corretamente, a pilha de PCB é levada para a próxima impressora, uma prensa de laminação. A prensa de laminação usa um par de placas aquecidas para aplicar pressão e calor à pilha de camadas. O calor das placas geralmente derrete o epóxi dentro do prepreg. Isso e a pressão da prensa se combinam para fundir a pilha de camadas de PCB.

Quando as camadas de PCB são pressionadas juntas, há um pouco de desempacotamento que precisa ser concluído. O técnico precisa remover os pinos e a placa de pressão superior anteriores, que então permite que eles puxem o PCB real gratuitamente.

Degrau 7: Perfuração

Antes do processo de perfuração, uma máquina de raio-x é usada para localizar os pontos de perfuração. Então, orifícios de orientação / registro são feitos para que a pilha de PCBs possa ser protegida antes que os orifícios mais precisos sejam feitos. Quando chega a hora de fazer esses furos, uma broca guiada por computador é usada para fazer os furos, usando o arquivo do projeto como um guia.

Assim que a perfuração for concluída, qualquer cobre adicional que sobrar nas bordas é limado.

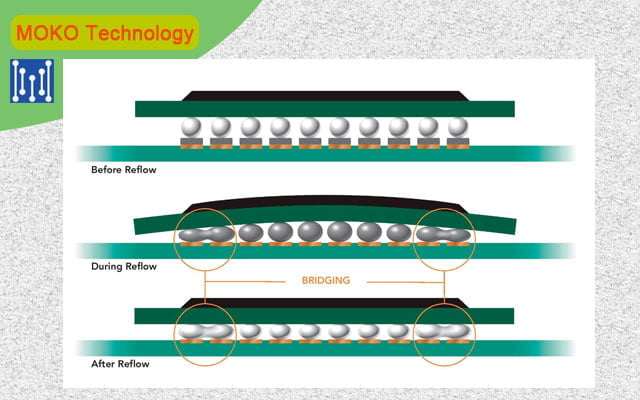

Degrau 8: Plaqueamento PCB

Depois que o painel foi perfurado, está pronto para ser banhado. O processo de galvanização usa um produto químico para fundir todas as diferentes camadas do PCB.. Depois de ser completamente limpo, o PCB é banhado por uma série de produtos químicos. Parte deste processo de banho reveste o painel com uma camada de cobre com mícron de espessura, que é depositado sobre a camada superior e nos orifícios que acabaram de ser perfurados. Antes que os buracos sejam completamente preenchidos com cobre, eles simplesmente servem para expor o substrato de fibra de vidro que compõe o interior do painel. Banhar esses orifícios em cobre cobre as paredes dos orifícios previamente perfurados.

Degrau 9: Imagem e galvanização da camada externa

No início do processo (Número da etapa 3), uma foto resistente foi aplicada ao painel PCB. Nisso, é hora de aplicar outra camada de fotocélula. Contudo, desta vez, o protetor de foto é aplicado apenas na camada externa, uma vez que ainda precisa de uma imagem. Uma vez que as camadas externas tenham sido revestidas com fotorresistência e imagem, eles são revestidos exatamente da mesma maneira que as camadas internas do PCB foram revestidas na etapa anterior. Contudo, enquanto o processo é o mesmo, as camadas externas recebem um revestimento de estanho para ajudar a proteger o cobre da camada externa.

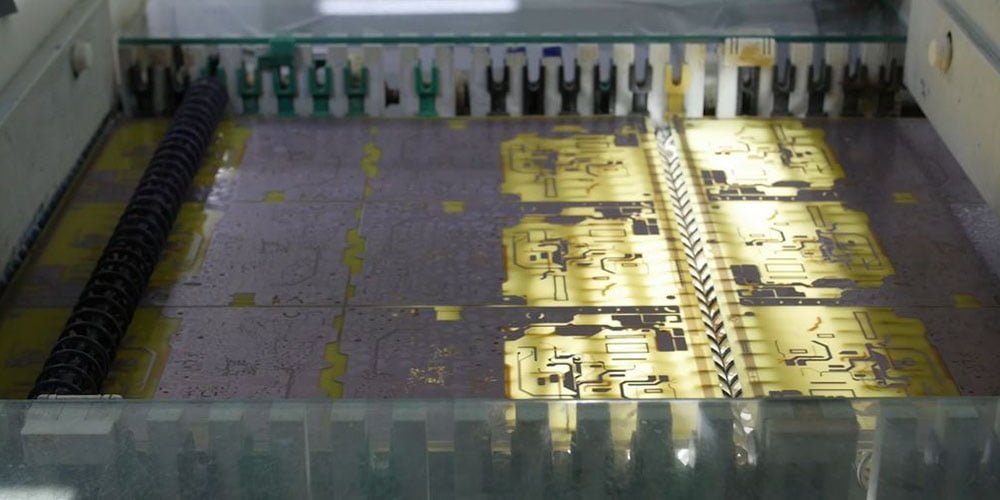

Degrau 10: A última Gravura

Quando chega a hora de gravar a camada externa pela última vez, a proteção de estanho é usada para ajudar a proteger o cobre durante o processo de corrosão. Qualquer cobre indesejável é removido usando o mesmo solvente de cobre que foi mencionado anteriormente, com o estanho protegendo o cobre valorizado da área de gravação.

Assim que todo o cobre indesejado for removido, as conexões do PCB foram devidamente estabelecidas e está pronto para mascaramento de solda.

Degrau 11: Aplicar a máscara de solda

Para tornar os painéis completamente prontos para a aplicação da máscara de solda, eles devem ser limpos. Quando os painéis do PCB forem limpos, uma tinta epóxi é aplicada junto com um filme de máscara de solda. Em seguida, as placas são iluminadas com luz ultravioleta para marcar certas partes da máscara de solda para remoção.

Depois que as peças desnecessárias da máscara de solda foram completamente removidas, o PCB é colocado em um forno e aquecido para que a máscara de solda cure.

Degrau 12: Concluir o PCB e a serigrafia

Como parte do processo de acabamento, o PCB é banhado a prata, ouro, ou HASL para que os componentes possam ser soldados aos pads criados e proteger o cobre.

Depois que o PCB foi banhado a prata ou ouro, tão essencial, é serigrafado. O processo de serigrafia imprime todas as informações ativas no PCB, como números de identificação da empresa, marcas do fabricante, e etiquetas de advertência.

Uma vez que o PCB foi banhado & serigrafado com as informações corretas, pode ser enviado para a fase final de cura.

Degrau 13: Teste de confiabilidade de eletricidade

Depois que o PCB foi revestido e curado (se necessário), um técnico realiza uma bateria de testes elétricos nas diferentes áreas do PCB para garantir a funcionalidade. Os principais testes realizados são testes de isolamento e continuidade do circuito. O teste de continuidade do circuito verifica se há interrupções no PCB, conhecido como "abre". O teste de isolamento do circuito, por outro lado, verifica os valores de isolamento das várias partes do PCB, a fim de verificar se há algum curto. Embora os testes elétricos existam principalmente para garantir a funcionalidade, eles também funcionam como um teste de quão bem o projeto de PCB inicial resistiu ao processo de fabricação.

Existem outros testes que podem ser usados para determinar se um PCB é totalmente funcional. Um dos poucos testes principais usados para fazer isso é conhecido como o teste da "cama de pregos". Durante este teste, numerosos acessórios de mola são fixados aos pontos de teste na placa de circuito. Os acessórios de mola, então, submetem os pontos de teste na placa de circuito com até 200 gramas de pressão para ver o quão bem o PCB resiste ao contato de alta pressão em seus pontos de teste.

Se o PCB passou completamente no teste de confiabilidade elétrica e em qualquer outro teste que o fabricante escolher para implementá-lo, pode passar para a próxima etapa: corte.

Degrau 14: Corte e perfilagem

A etapa final do processo de fabricação de PCB é o corte e pontuação do PCB. Isso envolve cortar os diferentes PCBs do painel original. Existem duas maneiras que os PCBs podem ser cortados de seus painéis originais:

Usando uma ranhura em V, que corta um canal diagonal ao longo das laterais da placa

Usando um roteador ou máquina CNC, que corta pequenas abas ao redor das bordas do PCB.

De qualquer jeito, seu PCB será capaz de se soltar facilmente do painel de construção.

Normalmente, Os painéis PCB têm matrizes maiores ou placas individuais, se aplicável, marcados e roteados para que possam ser separados da placa de construção depois de serem montados.

Quando as placas são quebradas da placa de construção, há uma fase final de inspeção de fabricação de PCB:

As placas são verificadas quanto à limpeza geral para garantir que não haja bordas afiadas, rebarbas, ou outros riscos de fabricação

Uma inspeção visual pode ser direcionada, se essencial, para garantir que as placas atendam às especificações do setor e correspondam aos detalhes apresentados nos dados: o técnico também pode usar a inspeção visual para verificar as dimensões físicas e os tamanhos dos orifícios do PCB, se necessário.

Slots, chanfros, chanfros, e escareadores são adicionados durante o processo de roteamento e fabricação, como necessário

Se possível, quaisquer curtos são reparados - as placas em curto são então testadas novamente usando os mesmos testes de confiabilidade elétrica acima.

Escolha a tecnologia MOKO para o serviço de fabricação de PCB

Conforme listado acima, há muitas etapas envolvidas na fabricação de PCB, cada etapa deve ser executada corretamente para garantir a alta qualidade do produto, qualquer pequeno erro pode afetar o desempenho das placas de circuito. Portanto, se você não é bem versado na fabricação de PCB, você pode optar por terceirizar os serviços de fabricação de PCB para um fabricante de PCB confiável. Tecnologia MOKO, com anos de experiência na indústria, tornou-se líder no fornecimento de serviços de fabricação de PCB que atendem às necessidades dos clientes em vários setores. Nossas instalações de última geração, tecnologia avançada de fabricação de PCB, e equipe experiente garantem que cada PCB produzido seja da mais alta qualidade e atenda aos padrões mais rígidos. Além disso, oferecemos uma gama de opções de personalização para atender às necessidades específicas de cada cliente. Contate-Nos para iniciar seu projeto de fabricação de PCB agora!