What Is Surface Mount Technology?

Surface mount technology (SMT) is an assembly and production method widely employed in the electronics manufacturing industry. It involves the mounting of electronic components onto the surface of a circuit board. These components are specifically designed for direct attachment, eliminating the need for hardwiring or inserting them through holes as in traditional assembly methods. SMT utilizes automated production techniques, such as reflow soldering, to solder components directly onto the PCB’s surface. This efficient and cost-effective approach has become the predominant choice for high-volume consumer electronics manufacturing.

SMT VS SMD: What’s the difference?

The two acronyms are often confused in electronics manufacturing services. In the paper. They differ by only one letter, but in practice, SMT and SMD are separate. SMT is the process, and SMD is an abbreviation for surface mount devices, which is one of the components of surface mount technology. Surface mount devices include various types of packages like chips, SOP, SOJ, PLCC, LCCC, QFP, BGA, CSP, and more.

SMD is a small part attached to a board in electronics manufacturing. They are designed to be smaller than previous components in response to market demand for smaller, faster and cheaper electronics. Previous components were not only larger but required a different, slower application process. Whereas previous versions of the component had wires running through the circuit board, the pins used in SMD were welded to the circuit board. This means more efficient use of the board space, as there is no need to make holes and both sides of the board become available space. SMDs was created to use efficient and accurate surface mount technology.

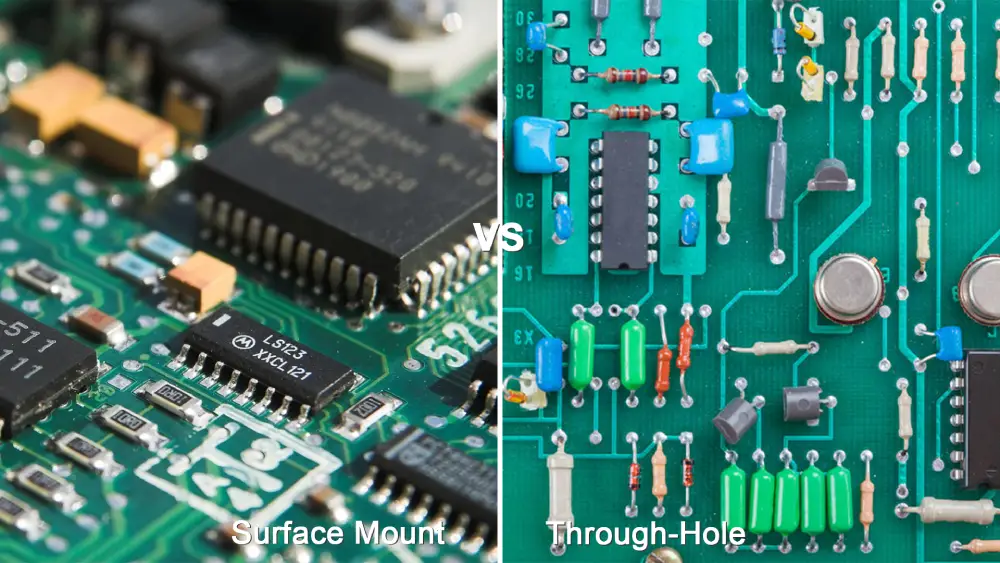

Comparing Surface Mount Technology and Through-Hole Technology

Through-Hole Technology (THT) has long been a staple in electronics manufacturing, known for its robust and reliable connections. In THT assembly, components are inserted into holes on the printed circuit board, with their leads subsequently soldered on the opposite side. This method has been the standard for decades, particularly for components like connectors and switches that require mechanical stability and ruggedness.

However, the electronics industry has seen a significant shift towards Surface Mount Technology (SMT) in recent years. SMT represents a modern methodology wherein components are affixed directly onto the PCB’s surface, negating the necessity for holes and enabling the creation of more compact PCB dimensions. While these techniques share a common goal, they differ significantly in their approach:

- Surface mount technology has greatly helped solve the common space problems in through-hole mount.

- The pin count has increased greatly in Surface-mount technology when compared to its older counterparts.

- In Surface-mount technology, the components are leadless and are directly mounted to the board surface. In the through-hole, the element has leads connected to the wiring board through the through-hole.

- The Pads on the surface in Surface mount technology are not used for the connection of layers on the printed wiring boards.

- The components in the Through Hole Technology are larger which leads to lower component density per unit area. The packing density that can be achieved with Surface-mount technology is very high as this allows mounting components on both sides when needed.

- Surface mount technology has made possible applications that seemed impossible with through-hole.

- Surface mount technology is suitable for mass production and can reduce unit assembly cost, which is impossible with through-hole technology.

- With Surface mount technology, acquiring higher circuit speed is easier due to the reduced size. Surface-mount technology fulfills one of the prime marketing requirements while assisting in making high-performance circuits in a very small size.

Aррlісаtіоns оf Surface Mount Technology оn PCB

Today, it is rare to encounter an electronic device that doesn’t employ SMT technology. It has made possible the incredible miniaturization and performance improvements in consumer gadgets like smartphones and tablets. Beyond just mobile phones though, SMT components can be found enabling sophisticated capabilities in nearly every industry. Auto manufacturers depend on sturdy SMT components under the hood to monitor systems and give real-time performance feedback. Aerospace engineers use lightweight SMT devices to instrument flight systems while maintaining reliability under extreme conditions. Medical device makers lean on SMT to build life-saving portable and implantable devices.

Additionally, SMT has been instrumental in LED lighting innovations. The technology has allowed creation of efficient and versatile lighting solutions like customizable bulb arrays and embedded lighting strips. The innovation of SMT-enabled LED lighting solutions has the potential to greatly improve energy efficiency.

While SMT relies on sophisticated machinery for precise automated assembly, it has proven to be a versatile manufacturing process. As electronics continue getting more powerful and compact, we can expect surface mount technology to remain indispensable – propelling innovation across sectors.

Advantages and Disadvantages of SMT

In the industry. It largely replaced the construction method of through-hole technology, that is, the circuit board with wire components into the hole.

Advantages

• Miniaturization

The geometric size and volume of electronic components in surface mount technology are far smaller than that of through-hole interpolation components. Generally, through-hole interpolation components can be reduced by 60%~70%, and some components can even reduce their size and volume by 90%. Meanwhile, the component weight can be reduced by 60-90%.

• High signal transmission speed

Surface mount technology assembled components not only the compact structure but also high safety density. When PCB is pasted on both sides, the assembly density can reach 5-5-20 solder joints per square centimeter. SMT PCB can realize high-speed signal transmission due to short circuits and small delays. Meanwhile, SMT assembled PCBs are more resistant to vibration and impact. It is of great significance to realize the ultra-high-speed operation of electronic equipment.

• High-frequency effect

Because the element has no leads or the leads are short. The distribution parameters of the circuit are reduced and the rf interference is reduced.

• Surface mount technology is beneficial to automatic production, improve yield and production efficiency

The standardization, serialization, and consistency of the welding conditions of chip components enable the surface mount technology to be highly automated. The failure of components during welding is greatly reduced and the reliability is improved.

• Lower material cost

Most SMT components cost less to package than THT components of the same type and function due to increased efficiency of production equipment and reduced consumption of packaging materials. Therefore, the selling price of SMT components is lower than that of THT components.

• Simplify production processes and reduce production costs.

When installed on the PCB board, there is no need to bend, shape or shorten the lead wire of the components, which shortens the whole process and improves the production efficiency. The processing cost of the same functional circuit is lower than that of the through-hole interpolation, which can generally reduce the total production cost by 30%-50%.

Disadvantages

• Small Spaces can make repairs more difficult.

• It does not guarantee that the solder joint will withstand the compounds used in the potting process. Connections may or may not be broken when thermal cycling is performed.

• Components that generate large amounts of heat or bear high loads should not be surface-mounted because solder melts at high temperatures.

• Solder also weakens due to mechanical stress. This means that components that will interact directly with the user should be wired using the physical binding installed through the hole.

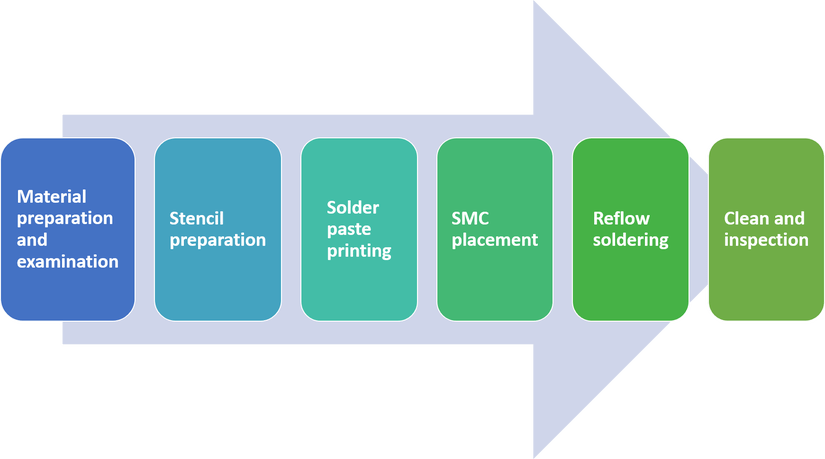

General Steps of SMT Process

Surface mount technology is the method of attaching electronic components to the surface of PCB. It welds the surface-mount assembly to the plate by reflow soldering. The surface mount assembly process begins at the design stage, where many different components are selected and the PCB is designed using software packages such as Orcad or Capstar.

• Material preparation and inspection

Prepare SMC and PCB, check for defects.PCBs usually have flat, usually tin-lead, silver, or gold-plated brazing pads, without holes, called pads.

• Template preparation

The steel mesh is used for a fixed position in solder paste printing. It is manufactured according to the design position of the pad on the PCB.

• Solder paste printing

The first machine to be installed during manufacturing is the solder paste printer, which is designed to apply the solder paste to the appropriate solder pad on the PCB using a template and scraper. This is the most widely used method of applying solder paste but spray printing is becoming increasingly popular, especially in sub-contract departments where no template is required and modification is easier to make solder paste, usually flux and a mixture of tin, used to connect SMC and PCB solder pads. It is suitable for PCB and dies using a scraper at 45°-60° Angle solder paste detection.

• Solder paste inspection

Most solder paste presses have the option to include automatic detection, but depending on the size of the PCB, this process can be time-consuming, so you can usually choose a separate machine. The internal detection system of the solder paste printer USES 2D technology, while the dedicated SP [machine USES 3D technology for more thorough detection, including the solder paste volume of each pad, not just the print area.

• Location of components

Once the PCB has been confirmed to have the correct number of solder applications, it moves to the next part of the manufacturing process, that is, the placement of the components. Each component is removed from the package with a vacuum or clamping nozzle, checked by the visual system, and placed at a high speed in a programmed position.

• First piece inspection (FAI)

One of the many challenges PCB manufacturers face is the first assembly or first piece inspection (FAI) process to verify customer information, which can be time-consuming. This step is crucial because any undetected errors can lead to significant rework.

• Reflow soldering

Once all the component positions have been checked, the PCB assembly is transferred to the reflow welder where, by heating the assembly to a sufficient temperature, all the electric welding connections are formed between the component and the PCB. This seems to be one of the less complicated parts of the assembly process, but the correct reflux profile is key to ensuring acceptable solder joints that do not overheat and damage the parts or assembly.

• Clean and inspection

Clean the board after welding and check for defects. Rework or repair defects and store products. Common SMT related equipment includes magnifying lens, old master (automatic optical inspection), flying needle tester, X-ray machine and other optical inspection machines that can be connected to the machine position so that the component position can be adjusted and SPI machines that can be connected to the printer to allow adjustment of PCB alignment templates.

Final Words

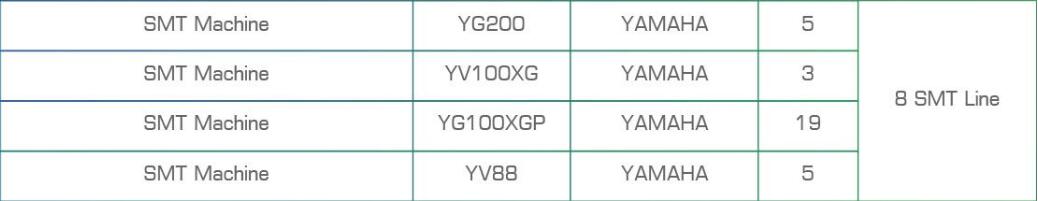

As we have seen, surface mount technology has revolutionized electronics design and manufacturing over the past few decades. The transition from through-hole to SMT has enabled endless innovation in creating smaller, more powerful, and feature-rich devices. While the intricacies of SMT can be complex for those new to electronics hardware development, partnering with an experienced PCB assembly company like MOKO Technology makes the process smooth. Our manufacturing plant is equipped with advanced surface mount technology machine as the below picture listed. With our expertise in dense SMT manufacturing and reliable quality controls, we help propel ideas from prototype through production.