Sei qui perché vuoi conoscere la progettazione di PCB ad alta frequenza. Questa guida spiega in dettaglio diversi fattori che influiscono su PCB ad alta frequenza. inoltre, discuteremo anche le diverse sfide per questo tipo di PCB e soluzione. In breve, questa guida completa esprime tutto ciò che c'è da sapere sulla progettazione di PCB ad alta frequenza.

Il PCB ad alta frequenza è un tipo di PCB che ha un ampio utilizzo in diverse applicazioni come il microonde. Quindi tuffiamoci e proviamo a esplorare diversi aspetti incredibili di questa tecnologia.

PCB ad alta frequenza

Molti di voi hanno familiarità con la parola PCB. Se tu non sei, è fondamentalmente un acronimo di Scheda a circuito stampato. Quindi PCB utilizza piste e percorsi conduttivi per collegare elettronicamente diversi componenti sulla scheda del circuito. Il rame è la sostanza principale del PCB che fornisce un percorso conduttivo sulla scheda.

In aggiunta a questo, la comunicazione del segnale gioca un ruolo chiave in diversi progetti elettronici. Per esempio, è fondamentale in quei progetti in cui coinvolgono Wi-Fi e sistemi satellitari. Quindi, quando è necessaria la comunicazione del segnale tra due o più oggetti, vengono utilizzate schede ad alta frequenza.

Quindi il PCB ad alta frequenza è un tipo di circuito stampato utilizzato per la trasmissione del segnale. Per esempio, le aziende lo usano nel microonde, mobile, radiofrequenza e applicazioni di progettazione ad alta velocità.

Fattori che influenzano una progettazione PCB ad alta frequenza

Ci sono alcuni fattori importanti che hanno un forte impatto sulla progettazione di PCB ad alta frequenza. Quindi queste schede vengono fornite con laminati ad alta frequenza, difficili da fabbricare. È perché hanno bisogno di mantenere il trasferimento di calore termico di diverse applicazioni.

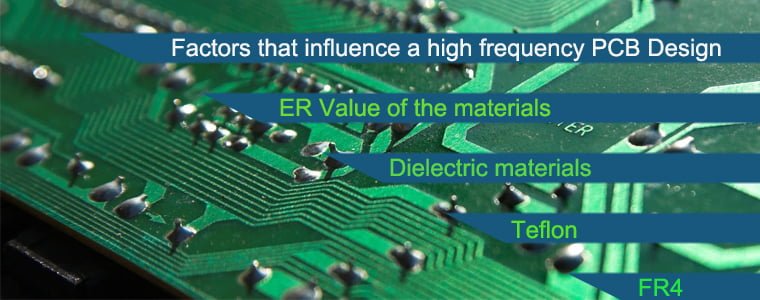

I circuiti stampati utilizzano materiali speciali per raggiungere un'alta frequenza. Quindi le caratteristiche della scheda ad alta frequenza influenzano le prestazioni complessive del segnale. inoltre, un leggero cambiamento nel Valore ER dei materiali può avere un impatto sull'impedenza della scheda.

Oltre a tutto, materiali dielettrici influenzano anche la progettazione di PCB ad alta frequenza. La maggior parte dei produttori preferisce il materiale dielettrico Rogers. Questo materiale è meno costoso e ha anche un basso valore DK e DF. inoltre, sembra essere adatto per applicazioni di prototipazione e fabbricazione. Inoltre, riduce anche la perdita di segnale.

D'altra parte, alcuni produttori vanno con Teflon. I produttori lo utilizzano nella produzione di schede ad alta frequenza. inoltre, fondamentalmente viene fornito con 5 Frequenza GHz. inoltre, FR4 è un altro materiale popolare utilizzato per applicazioni RF. Le applicazioni richiedono 1 GHz a 10 Uso della frequenza GHz FR4. però, I prodotti basati su FR4 hanno i propri limiti e svantaggi.

Quindi in termini di DF, DK e fattore di assorbimento dell'acqua, Il teflon è l'opzione migliore. però, è più costoso di FR4. Se il tuo progetto richiede più di 10 Frequenza GHz, Il teflon è la scelta migliore.

Specifiche generali del PCB ad alta frequenza

Per ottenere un'alta frequenza per le tue esigenze, puoi usare diversi materiali speciali. inoltre, qualsiasi variazione del valore Er di materiali diversi può avere un impatto significativo sull'impedenza della scheda. Puoi trovare PCB con frequenze diverse. Quindi la tipica gamma di frequenza da 500 MHz a 2 GHz.

però, parliamo di alcune specifiche generiche di PCB ad alta frequenza:

- Materiale: RO4003C, Ro3003, RT5880 e Ro3010

- Dimensioni scheda: Min 6 mm x 6 mm o max 457 mm x 610 mm

- PP: Rogers 4450F, Domestic-25FR, Domestico-6700

- Spessore della scheda: 4 mm a 5.0 mm

- Peso di rame: 5oz a 2.0oz

- Lati maschera di saldatura: Come da file

- Maschera per saldatura a colori: verde, Blu, Rosso, bianca, e giallo

- Tracciamento o spaziatura min: 3mille / 3mila

- Lati serigrafici: Come da file

- Colore serigrafia: Nero, bianca, e giallo

- Finitura superficiale: Nichel chimico / oro da immersione, argento da immersione, stagno per immersione –RoHS

- Tolleranza di impedenza: Più o meno 10%

- Diametro minimo del foro di perforazione: 6mille

- Anello anulare min: 4 mille

Se desideri acquistare il PCB ad alta frequenza della migliore qualità, La tecnologia MOKO è l'opzione migliore. È possibile personalizzare questi circuiti in base alle proprie esigenze. Per una consulenza, puoi contattare il team professionale di MOKO Technology.

Come identificare il miglior PCB ad alta frequenza?

Non è un grosso problema identificare il PCB ad alta frequenza. Guarda le specifiche generali e il materiale utilizzato per costruire i PCB. Quindi puoi identificare il PCB ad alta frequenza. Altrimenti, se non hai familiarità, puoi consultare qualsiasi azienda affidabile come Tecnologia MOKO.

Diversi suggerimenti utili per la progettazione e la produzione di PCB ad alta frequenza

I circuiti ad alta frequenza hanno una maggiore densità di layout e una maggiore integrazione. Quindi è fondamentale sapere come progettare e produrre circuiti stampati più ragionevoli e più scientifici. Diamo un'occhiata ad alcuni dei suggerimenti più utili:

- È meglio avere i cavi meno alternativi dei pin tra i diversi strati di circuiti ad alta frequenza.

- Dovrebbe esserci un cavo più corto tra i pin.

- È importante avere una minore curvatura tra i pin dei dispositivi elettronici ad alta frequenza.

- Cerca di evitare loop durante il cablaggio.

- Assicurati di avere una buona corrispondenza dell'impedenza del segnale.

- inoltre, è necessario aumentare la capacità di disaccoppiamento ad alta frequenza dei pin di alimentazione di un blocco di circuito integrato.

La sfida della progettazione di PCB ad alta frequenza e come affrontarla

Durante il processo di produzione, puoi affrontare diverse sfide. Di seguito è riportata una breve panoramica di alcune sfide comuni:

-

Ridimensionamento

La maggior parte dei produttori di circuiti stampati ha familiarità con il concetto di ridimensionamento della grafica. Poiché gli strati interni perdono una certa massa durante il processo di laminazione durante la costruzione di FR4 PCB multistrato. Quindi è importante aumentare i circuiti in base a una percentuale nota in previsione di questa perdita. Quindi gli strati tornano alle dimensioni progettate dopo il completamento del ciclo di laminazione.

inoltre, i materiali in laminato si comportano in modo leggermente diverso perché sono più morbidi di FR4. però, l'idea è quasi simile a capire cosa è probabile che faccia il materiale. Durante il processo. Significa che dovresti stabilire fattori di scala separati per ogni tipo. inoltre, dovresti creare una scala separata per ogni spessore all'interno di un unico tipo.

Altrimenti, la registrazione da strato a strato o da trapano a tampone può essere compromessa. Il produttore dovrebbe utilizzare la raccomandazione di ridimensionamento di base del produttore del laminato con un processo statistico interno. Quindi sarà coerente nel tempo all'interno dell'ambiente di produzione speciale.

-

Preparazione della superficie

La preparazione della superficie multistrato è complessa per ottenere un legame sicuro tra gli strati. Quindi è particolarmente vero per i tipi di teflon. Perciò, il materiale morbido può deformarsi se la preparazione è molto aggressiva. Quindi una deformazione significativa può portare a una cattiva registrazione. In aggiunta a questo, se la deformazione è abbastanza evidente, Il PCB può finire come uno scarto non funzionante.

La sbavatura può effettivamente lucidare il supporto. Ciò può influire sull'adesione nei multistrati. È perché alcuni materiali contengono Teflon puro. Quindi questo prodotto è rinomato per la sua natura antiaderente. Sostituire questo materiale può essere costoso e comportare anche lunghi ritardi. L'unico modo per evitare un tale risultato è eseguire con attenzione questo passaggio. Quindi assicurati di eseguire correttamente questo passaggio.

-

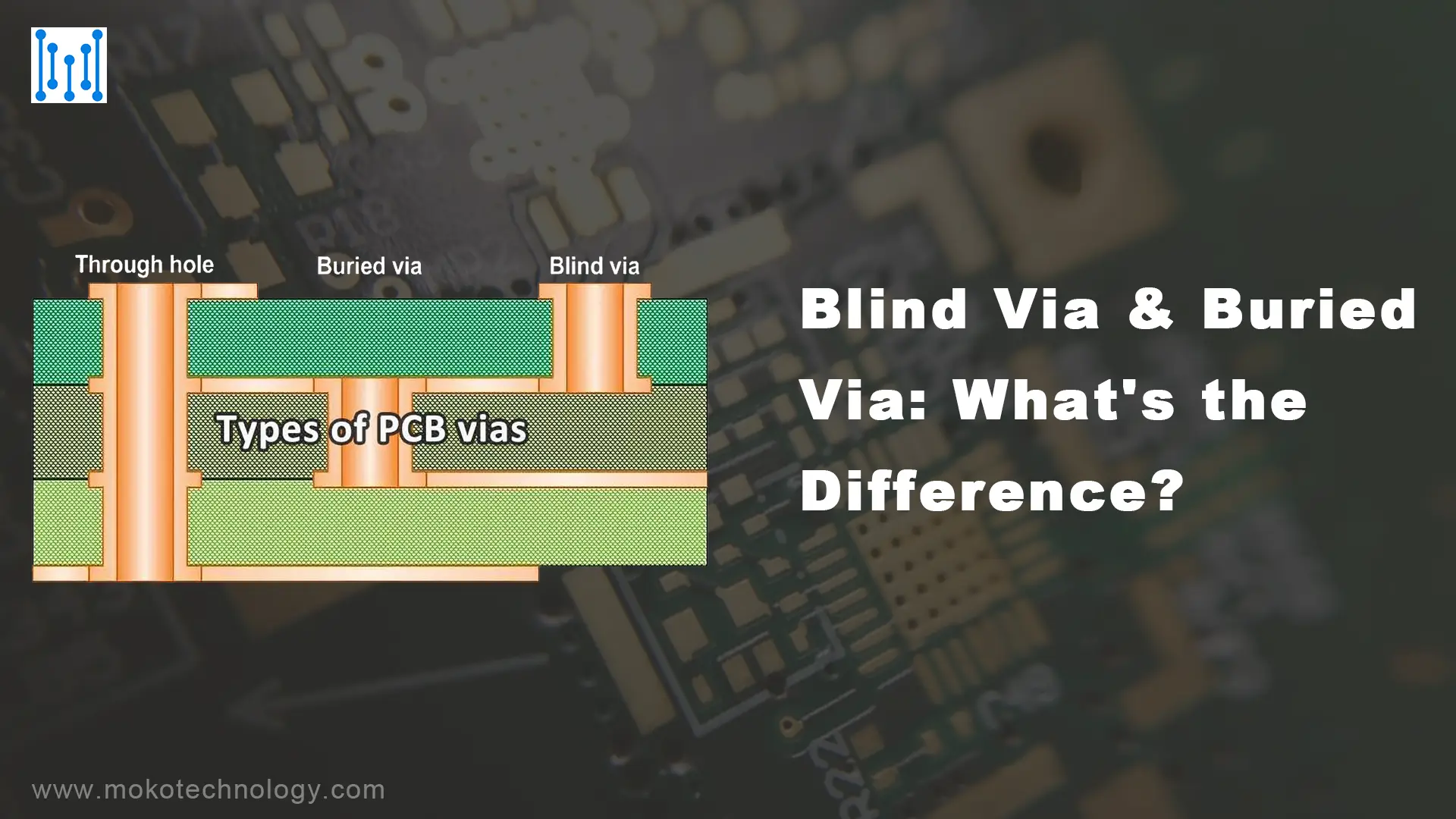

Preparazione del foro

Prima di placcare con rame, è necessario rimuovere le irregolarità della superficie. È necessario rimuovere ulteriormente i detriti e le macchie di resina epossidica. Di conseguenza, la placcatura aderirà alle pareti del foro. I materiali RF come ceramica o PTFE / Teflon richiedono modi diversi per la preparazione del foro.

In questo processo, provare a regolare i diversi parametri del trapano per evitare che il substrato si sporchi in primo luogo. Durante il trattamento del foro dopo la perforazione, il ciclo al plasma utilizza vari gas dalle normali schede. Se non riesci a preparare i fori prima della placcatura, l'interconnessione sarà scarsa. Ciò fallirà nel tempo. Quindi è importante formare buchi puliti per l'affidabilità a lungo termine.

-

Tassi di espansione termica

Il CTE è un altro fattore cruciale per l'affidabilità a lungo termine. CTE sta per il coefficiente di espansione termica. I produttori lo usano per misurare la quantità di espansione di materiali diversi. L'espansione può avvenire in uno qualsiasi dei tre assi sotto stress termico. Se il CTE è inferiore, meno è probabile che i fori placcati falliscano a causa della flessione ripetuta del rame.

inoltre, Il CTE può essere complesso se si combinano materiali ad alta frequenza con FR4 in costruzioni di PCB multistrato ibride. È perché il CTE di un materiale deve corrispondere agli altri materiali. Altrimenti, livelli diversi si espandono a velocità diverse che possono essere problematiche.

Oltre agli strati, lo stesso vale anche per vias. Quindi il materiale utilizzato per collegare le vie dovrebbe corrispondere anche agli altri materiali nella pila. Quindi, prima di produrre PCB ad alta frequenza, dovresti considerare questo fattore importante.

-

Lavorazione

Ci sono alcuni materiali RF che si comportano in modo molto simile ai laminati FR4 durante la lavorazione. Quindi è molto importante comprendere alcune differenze fondamentali. Per esempio, I tipi impregnati di ceramica possono essere molto duri durante la perforazione con punte da trapano. Quindi è molto importante ridurre il numero massimo di visite. inoltre, è necessario personalizzare l'alimentazione del mandrino e le impostazioni RPM.

Le fibre possono anche rimanere all'interno delle pareti del foro. Quindi questi possono essere molto difficili da rimuovere. Quindi provare a regolare i parametri di perforazione in modo da ridurre al minimo la presenza di fibre.