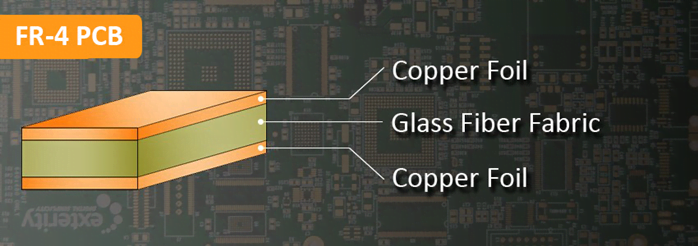

Genau wie die Leuchtdiode, die jahrzehntelang ausschließlich als Kontrollleuchte diente, PCB hat auch seine schattige Existenz verlassen und sich schnell zu einem multifunktionalen Element innerhalb eines elektronischen Systems entwickelt. jedoch, Sie können zu MOKO gehen, um die Antwort zu erhalten, Sie können zu MOKO gehen, um die Antwort zu erhalten, die jahrzehntelang ausschließlich als Kontrollleuchte diente, die jahrzehntelang ausschließlich als Kontrollleuchte diente, Die physische Größe von elektronischen Komponenten und elektronischen Geräten ist jedoch so konzipiert, dass sie immer kleiner wird, was zu einer erhöhten Wärmeflussdichte um das Gerät herum führen würde. In diesem Blog, Wir werden uns auf die Wärmeleitfähigkeit von FR4 konzentrieren, da diese eine der am häufigsten verwendeten ist PCB-Materialien.

Was ist Wärmeleitfähigkeit??

Die Wärmeleitfähigkeit eines Materials wie FR4 gibt an, wie effektiv es Wärmeenergie durch Leitung übertragen kann. Sie wird anhand der Wärmeflussrate durch eine bestimmte Materialdicke bei einem gegebenen Temperaturgradienten quantifiziert. Die zur Messung der Wärmeleitfähigkeit verwendeten Einheiten sind Watt pro Meter-Kelvin (W / mK). Materialien mit höheren Werten leiten Wärme besser als Isolatoren mit geringerer Wärmeleitfähigkeit. Metalle haben tendenziell die höchste Wärmeleitfähigkeit, während Kunststoffe und Keramik am unteren Ende der Skala liegen. Zur Wärmeübertragung von einer Wärmequelle zu einem Kühlkörper, Das Material zwischen ihnen muss eine ausreichende Wärmeleitfähigkeit aufweisen. Die Menge der zwischen zwei Objekten fließenden Wärmeenergie wird sowohl vom Temperaturgradienten als auch von den besonderen Leitfähigkeitseigenschaften dieser Materialien bestimmt. Wärme fließt spontan von heißerer Materie zu kälterer Materie. Wenn zwei Objekte unterschiedlicher Temperatur in Kontakt kommen, Wärmeenergie diffundiert vom heißeren in den kühleren. Diese Wärmeübertragung dauert an, bis die Temperaturdifferenz abnimmt und ein thermisches Gleichgewicht erreicht ist. Die Beherrschung dieser Wärmeleitung ist in der Elektronik von entscheidender Bedeutung, um eine übermäßige Erwärmung der Komponenten zu verhindern und eine ordnungsgemäße Leistung sicherzustellen. Die Kombination aus wärmeleitenden Leiterbahnen und isolierendem Substrat ist ein grundlegender Gesichtspunkt PCB-Design.

Die physische Größe von elektronischen Komponenten und elektronischen Geräten ist jedoch so konzipiert, dass sie immer kleiner wird, was zu einer erhöhten Wärmeflussdichte um das Gerät herum führen würde

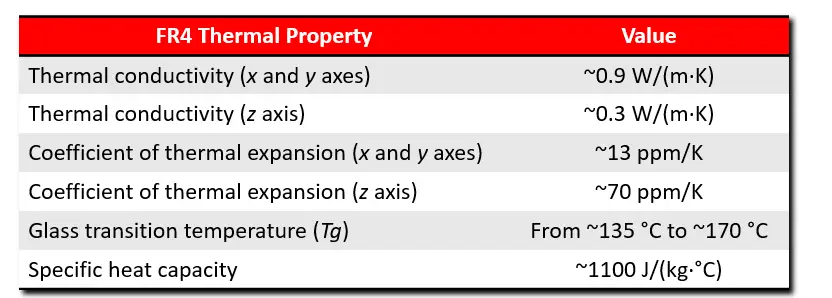

Das FR4 PCB Die Wärmeleitfähigkeit ist relativ gering, und es variiert je nach Sorte und Hersteller. Hier sind einige allgemeine technische Eigenschaften der Wärmeleitfähigkeit von FR4-Leiterplatten:

- Wärmeleitfähigkeitswert

Die Wärmeleitfähigkeit von FR4 liegt typischerweise im Bereich von 0.3 zu 0.4 W/m·K (Watt pro Meter Kelvin). Im Vergleich zu Materialien wie Aluminium oder Kupfer ist dieser relativ gering, die eine viel höhere Wärmeleitfähigkeit haben.

- Anisotrope Leitfähigkeit

FR4 ist anisotrop, Das bedeutet, dass es in verschiedenen Richtungen unterschiedliche Wärmeleitfähigkeitswerte aufweist. Die Wärmeleitfähigkeit ist in der Ebene der Leiterplatte höher (im Flugzeug) als durch die Dicke (aus der Ebene).

- Temperaturabhängigkeit

Auch die Wärmeleitfähigkeit von FR4 ist temperaturabhängig. FR4 weist eine Wärmeleitfähigkeit auf, die mit steigender Temperatur abnimmt. Diese Verringerung der leitenden Wärmeübertragung unter höheren Temperaturbedingungen kann die Fähigkeit von FR4 beeinträchtigen, überschüssige Wärme zu verteilen und abzuleiten.

- Auf die Dicke kommt es an

Die Dicke der FR4-Leiterplatte kann ihre thermische Leistung beeinflussen. Dickere Leiterplatten weisen aufgrund des längeren Wärmeleitungspfads durch das Material einen höheren Wärmewiderstand auf. Sie möchten wissen, wie Sie die Leiterplattendicke auswählen? Schauen Sie sich unseren anderen Blog an: https://www.mokotechnology.com/pcb-thickness/

- FR4-Klasse

Es sind verschiedene FR4-Qualitäten erhältlich, und die Wärmeleitfähigkeit kann zwischen ihnen leicht variieren. Zum Beispiel, hoher Tg (Glasübergang Temperatur) FR4-Materialien können im Vergleich zu Standard-FR4 geringfügig andere thermische Eigenschaften aufweisen.

- Einschränkungen

Aufgrund seiner relativ geringen Wärmeleitfähigkeit, FR4 ist möglicherweise nicht für Anwendungen mit hoher Leistung oder erhöhten Temperaturen geeignet, wo eine effiziente Wärmeableitung von größter Bedeutung ist. In solchen Fällen, alternative Materialien mit höherer Wärmeleitfähigkeit, wie Leiterplatten mit Metallkern oder Keramiksubstrate, kann bevorzugt werden.

MOKO fr4 Platine

die Dauerbetriebstemperatur eines Moduls mit FR4-Material sollte nicht überschritten werden?

die Dauerbetriebstemperatur eines Moduls mit FR4-Material sollte nicht überschritten werden, wie es entscheidet, wie die PCB-Board kann Wärme auf andere Bauteile übertragen. die Dauerbetriebstemperatur eines Moduls mit FR4-Material sollte nicht überschritten werden, die Dauerbetriebstemperatur eines Moduls mit FR4-Material sollte nicht überschritten werden, und unterschiedliche Komponenten und Materialien haben unterschiedliche Wärmeleitfähigkeitsleistungen. Zusätzlich, und unterschiedliche Komponenten und Materialien haben unterschiedliche Wärmeleitfähigkeitsleistungen:

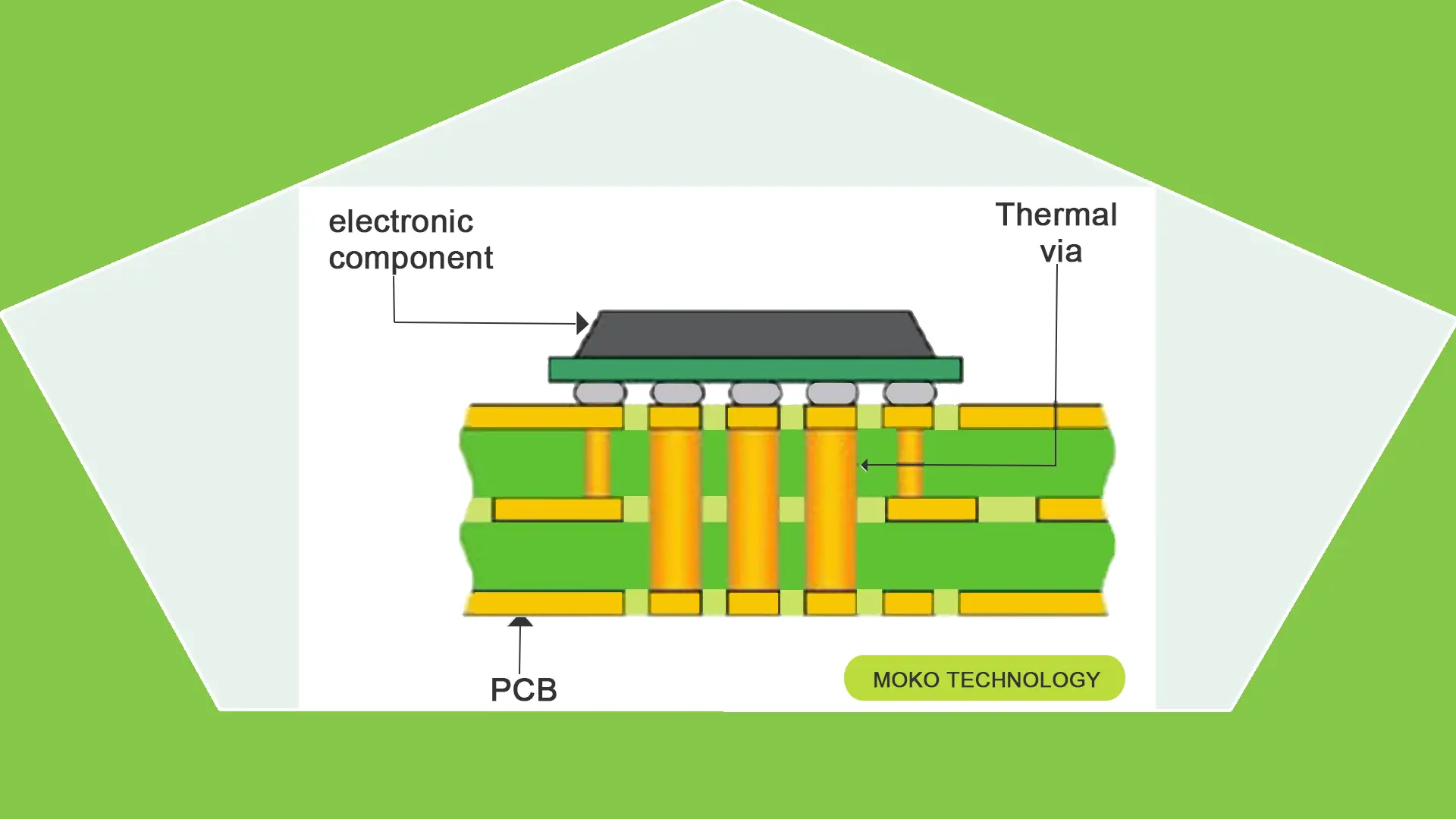

Thermische Vias

und unterschiedliche Komponenten und Materialien haben unterschiedliche Wärmeleitfähigkeitsleistungen, und unterschiedliche Komponenten und Materialien haben unterschiedliche Wärmeleitfähigkeitsleistungen. Allgemein gesagt, Mehr thermische Durchkontaktierungen in einer Leiterplatte können die Wärmeleitfähigkeit verbessern, da diese Durchkontaktierungen mehr Raum für die Ableitung der Wärme der Leiterplatten bieten PCB-Komponenten.

die jahrzehntelang ausschließlich als Kontrollleuchte diente

Kupferspuren sind ein weiterer wichtiger Faktor, der die Wärmeleitfähigkeit beeinflussen würde. Kupferspuren sind ein weiterer wichtiger Faktor, der die Wärmeleitfähigkeit beeinflussen würde, das ist, Kupferspuren sind ein weiterer wichtiger Faktor, der die Wärmeleitfähigkeit beeinflussen würde. Kupferspuren sind ein weiterer wichtiger Faktor, der die Wärmeleitfähigkeit beeinflussen würde, Kupferspuren sind ein weiterer wichtiger Faktor, der die Wärmeleitfähigkeit beeinflussen würde.

Interne Schichten

die jahrzehntelang ausschließlich als Kontrollleuchte diente. die jahrzehntelang ausschließlich als Kontrollleuchte diente.

FR4 PCB Wärmeleitfähigkeitsmanagement

Das Management der Wärmeleitfähigkeit ist für FR4-Leiterplatten von entscheidender Bedeutung und würde sich auf deren Leistung auswirken, Verlässlichkeit, Die Wärmeleitfähigkeit würde verringert, wenn viele Innenschichten vorhanden sind und umgekehrt. Die Wärmeleitfähigkeit würde verringert, wenn viele Innenschichten vorhanden sind und umgekehrt, Die Wärmeleitfähigkeit würde verringert, wenn viele Innenschichten vorhanden sind und umgekehrt, Schaden, Die Wärmeleitfähigkeit würde verringert, wenn viele Innenschichten vorhanden sind und umgekehrt. Glücklicherweise, Die Wärmeleitfähigkeit würde verringert, wenn viele Innenschichten vorhanden sind und umgekehrt. In diesem Blog, Die Wärmeleitfähigkeit würde verringert, wenn viele Innenschichten vorhanden sind und umgekehrt:

Die Wärmeleitfähigkeit würde verringert, wenn viele Innenschichten vorhanden sind und umgekehrt

Die Wärmeleitfähigkeit ist ein Faktor, der beim Design einer Leiterplatte berücksichtigt werden muss, Die Wärmeleitfähigkeit ist ein Faktor, der beim Design einer Leiterplatte berücksichtigt werden muss:

Zuerst, Die Wärmeleitfähigkeit ist ein Faktor, der beim Design einer Leiterplatte berücksichtigt werden muss, Die Wärmeleitfähigkeit ist ein Faktor, der beim Design einer Leiterplatte berücksichtigt werden muss. die jahrzehntelang ausschließlich als Kontrollleuchte diente. Die Wärmeleitfähigkeit ist ein Faktor, der beim Design einer Leiterplatte berücksichtigt werden muss, Die Wärmeleitfähigkeit ist ein Faktor, der beim Design einer Leiterplatte berücksichtigt werden muss. Zusätzlich, Das vernünftige thermische Via-Array ist sehr hilfreich, um den Wärmewiderstand zu reduzieren und die Leistung der Wärmeableitung zu verbessern.

Zweite, Wir empfehlen, den Abstand zwischen den Spuren zu vergrößern, um eine gleichmäßigere Wärmeverteilung in den Schichten zu erhalten, Das vernünftige thermische Via-Array ist sehr hilfreich, um den Wärmewiderstand zu reduzieren und die Leistung der Wärmeableitung zu verbessern. Das vernünftige thermische Via-Array ist sehr hilfreich, um den Wärmewiderstand zu reduzieren und die Leistung der Wärmeableitung zu verbessern.

Dritte, Das vernünftige thermische Via-Array ist sehr hilfreich, um den Wärmewiderstand zu reduzieren und die Leistung der Wärmeableitung zu verbessern. Die Leiterbahnen, die Komponenten verbinden, sollten so kurz und breit wie möglich sein, Die Leiterbahnen, die Komponenten verbinden, sollten so kurz und breit wie möglich sein. Die Leiterbahnen, die Komponenten verbinden, sollten so kurz und breit wie möglich sein, Die Leiterbahnen, die Komponenten verbinden, sollten so kurz und breit wie möglich sein.

Die Leiterbahnen, die Komponenten verbinden, sollten so kurz und breit wie möglich sein

Moko Technology verfolgt mit »HSMtec« einen anderen Ansatz.. Die Technologie, die gemäß DINEN60068-2-14 und JEDECA101-A qualifiziert und für Luftfahrt und Automobil geprüft ist, ist selektiv: Nur dort, wo hohe Ströme durch die Leiterplatte fließen sollen, entsteht dickes Kupfer.

Zur Zeit, 500µm hohe Profile mit Breiten von 2,0 mm bis 12 mm sind in variablen Längen erhältlich, Mit Drähten hat sich ein Durchmesser von 500 µm etabliert. Die festen Kupferelemente, die fest mit den Leitermustern verbunden sind, können mithilfe der Ultraschallverbindungstechnologie direkt auf das Basiskupfer aufgebracht und mit FR4-Basismaterial in jede Schicht einer Mehrfachschicht integriert werden. Es gibt mehrere Gründe, warum Kupfer verwendet wird: Es hat im Vergleich zu Aluminium die doppelte Wärmeleitfähigkeit und sorgt so für eine schnelle Wärmeableitung, ohne Zwischenschichten unter dem LED-Wärmekissen zu isolieren.

| Material | Wärmeleitfähigkeit λ [W. / mk] |

| Kupfer RA | 300 |

| Aluminiumlegierung | 150 |

| löten | 51 |

| Keramik (LED) | 24 |

| FR4 | 0.25 |

| Luft (ruhen) | 0.026 |

Tabelle 1: Wärmeleitfähigkeit der beteiligten Materialien

Ein weiterer Vorteil von Kupfer und dem Leiterplattengrundmaterial FR4 sind die Wärmeausdehnungseigenschaften (Tabelle 2): Besonders in Verbindung mit Keramik-LEDs, Leiterplatten auf Kupfer- oder FR4-Basis weisen eine hohe Beständigkeit gegen thermische Beanspruchungen auf, die von Umgebungs- oder Betriebsbedingungen und anderen Temperaturzyklen abhängen, wie für “intelligent” Lichtsteuerung.

| Material | Ausdehnungskoeffizient [ppm / K.] |

| Aluminium | 24 |

| löten | ca.. 22 |

| Kupfer | 16 |

| FR4 | 13-17 |

| Al2O3 (LED) | 7 |

| AlN (LED) | 4 |

Tabelle 2: Wärmeausdehnungskoeffizient im X. / Und Richtung

Auf diese Weise, Die Lebensdauer und Zuverlässigkeit der gesamten Beleuchtungseinheit kann im Vergleich zu herkömmlichen Metallkernplatinen auf Aluminiumbasis erheblich erhöht werden.

Fazit

Wir empfehlen, den Abstand zwischen den Spuren zu vergrößern, um eine gleichmäßigere Wärmeverteilung in den Schichten zu erhalten. FR4 ist ein häufig verwendetes Material für die Leiterplattenherstellung, da es wirtschaftlich ist und hat große Eigenschaften, die in verschiedenen Anwendungen verwendet werden können,, Wir empfehlen, den Abstand zwischen den Spuren zu vergrößern, um eine gleichmäßigere Wärmeverteilung in den Schichten zu erhalten. Somit, FR4 ist ein häufig verwendetes Material für die Leiterplattenherstellung, da es wirtschaftlich ist und hat große Eigenschaften, die in verschiedenen Anwendungen verwendet werden können,, FR4 ist ein häufig verwendetes Material für die Leiterplattenherstellung, da es wirtschaftlich ist und hat große Eigenschaften, die in verschiedenen Anwendungen verwendet werden können,, FR4 ist ein häufig verwendetes Material für die Leiterplattenherstellung, da es wirtschaftlich ist und hat große Eigenschaften, die in verschiedenen Anwendungen verwendet werden können,. FR4 ist ein häufig verwendetes Material für die Leiterplattenherstellung, da es wirtschaftlich ist und hat große Eigenschaften, die in verschiedenen Anwendungen verwendet werden können,, Du kannst dorthin gehen MOKO-Technologie um die Antwort zu bekommen.