In letzter Zeit, es gibt einen wachsenden trend zur miniaturisierung und gesteigerten intelligenz bei elektronischen produkten. Dies hat dazu geführt, dass Designer kleinere Leiterplatten verwenden, um diesen Designanforderungen gerecht zu werden, möglich durch den Einsatz von High-Density Interconnect (HDI) PCB-Technologie. HDI-Leiterplatten Verwenden Sie Techniken wie Sacklöcher, vergrabene Vias, Mikro Wege, Vias in Pads, und sehr dünne Leiterbahnen, um mehr Komponenten auf kleinerem Raum unterzubringen, während Qualität und Leistung erhalten bleiben.

Und HDI-PCB-Design ist ein kritischer Prozess, der Fachwissen erfordert, Erfahrung, und der richtige Einsatz von Technik. Um Ihr Verständnis des HDI-Layouts zu verbessern und ein erfolgreiches HDI-PCB-Design zu erleichtern, In diesem Blog teilen wir einige wichtige Überlegungen und Vorschläge, die Sie während des Designprozesses berücksichtigen sollten, in der Hoffnung, Sie zu inspirieren, innovative HDI-Designs zu erstellen.

Was ist HDI-Layout?

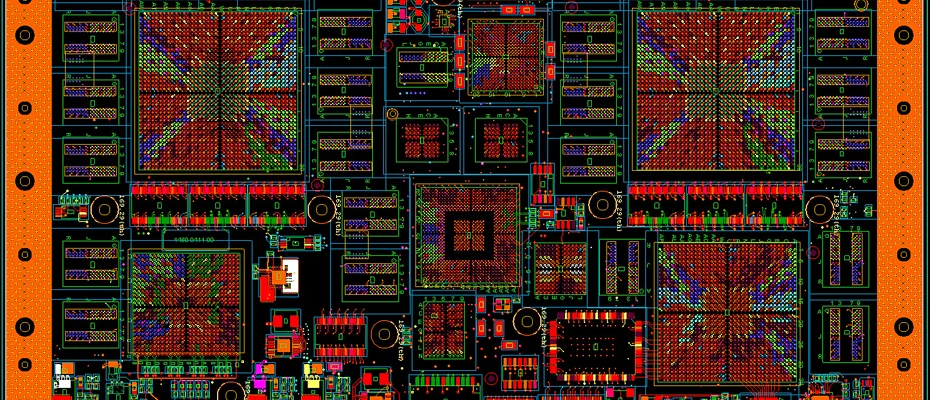

Das HDI-PCB-Design ist ein spezialisierter Ansatz, der die Komponentenplatzierung auf einer Leiterplatte optimiert (PCB) um die Platznutzung zu maximieren und Signalstörungen zu minimieren. Es ist besonders vorteilhaft für die Entwicklung kompakter und leistungsstarker elektronischer Geräte wie Smartphones, Tablets, und Wearables.

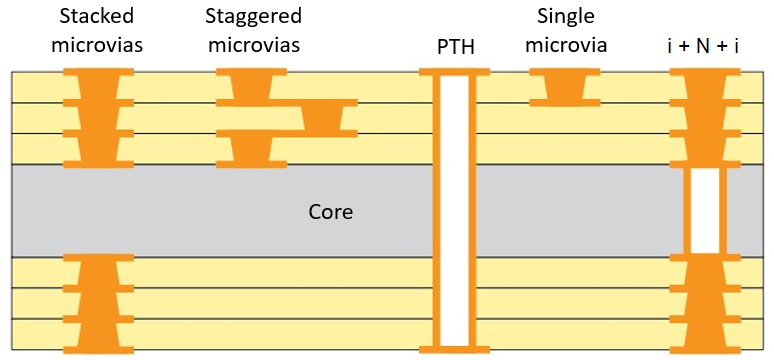

Es gibt verschiedene Arten von HDI-Layouts, einschließlich des sequentiellen Aufbaus, gestapelte Vias, und Microvias. Im sequentiellen Aufbau, Schichten der Leiterplatte werden sequentiell aufgebaut, um die gewünschte Dichte zu erreichen. Stacked Vias beinhalten das Bohren von Löchern durch mehrere Schichten der Platine, um Verbindungen herzustellen. Auf der anderen Seite, Microvias ähneln gestapelten Vias, aber sie sind viel kleiner, ermöglicht eine noch höhere Bauteildichte auf der Leiterplatte.

Einige allgemeine Merkmale eines HDI-Layouts umfassen:

Kleinere Vias: HDI-Boards verwenden Microvias, die mechanisch oder mit Laser gebohrt werden können, zusammen mit blinden/vergrabenen und gestaffelten Vias für den Übergang zwischen den Schichten. Diese Durchkontaktierungen haben im Vergleich zu herkömmlichen Durchkontaktierungen verringerte Seitenverhältnisse, und ihre kleineren Durchmesser begrenzen ihre Tiefe.

Dünnere Spuren: Verbindung mit hoher Dichte (HDI) Platinen erfordern schmalere Leiterbahnen zum Herstellen von Verbindungen zu Durchkontaktierungen auf mehreren Schichten und In-Pad-Durchkontaktierungen. Dünnere Leiterbahnen ermöglichen auch eine höhere Leiterbahndichte, Dies ist ein Schlüsselaspekt des HDI-Designs.

Höhere Schichtanzahl: Während Nicht-HDI-Boards eine hohe Anzahl von Schichten haben können, HDI-Boards haben oft 20 oder mehr Schichten, insbesondere beim Umgang mit Komponenten mit hoher Pin-Dichte wie z FPGAs. Die erhöhte Schichtanzahl ermöglicht ein komplexeres Routing und eine komplexere Interkonnektivität.

Niedrigere Signalpegel: HDI-Boards sind im Allgemeinen nicht für Anwendungen mit Hochspannung oder Hochstrom geeignet. Dies liegt daran, dass die Nähe benachbarter Leitungen in HDI-Layouts ESD verursachen kann (elektrostatische Entladung) Themen, und hohe Ströme können zu einem übermäßigen Temperaturanstieg in den Leitern führen. Somit, HDI-Layouts werden hauptsächlich für elektronische Niederspannungs- und Niederstromgeräte verwendet.

Wichtige Überlegungen zum HDI-PCB-Design

Designüberlegungen für High-Density-Interconnect-Leiterplatten erfordern oft einzigartige Produktionsprozesse, die sich von denen unterscheiden, für die sie verwendet werden andere PCB-Typen. Im Folgenden sind einige der wichtigsten Überlegungen zur HDI-Leiterplattenproduktion aufgeführt:

- Schichtaufbau

HDI-Leiterplatten haben typischerweise mehrere Schichten mit High-Density-Routing und Verbindungen. Der Lagenaufbau ist ein kritischer Aspekt, da er die Gesamtleistung und Herstellbarkeit der Leiterplatte beeinflusst. Zu den Faktoren, die beim Schichtaufbau zu berücksichtigen sind, gehört die Anzahl der Schichten, die Dicke jeder Schicht, die Art der verwendeten Materialien, und die Anordnung von Leistungs- und Masseebenen. Das richtige Layer-Stackup-Design ist unerlässlich, um die Signalintegrität sicherzustellen, kontrollierte Impedanz, und Thermomanagement.

- Spurbreite und -abstand

HDI-PCBs erfordern einen engen Abstand zwischen Leiterbahnen und Pads, um ein Routing mit hoher Dichte zu ermöglichen. Die Spurbreite und der Abstand müssen sorgfältig ausgewählt werden, um die Designanforderungen zu erfüllen, wie kontrollierte Impedanz, Übersprechen, und Strombelastbarkeit. Kleinere Leiterbahnbreiten und -abstände können erforderlich sein, um eine höhere Schaltungsdichte zu erreichen, Sie können aber auch das Risiko von Signalintegritätsproblemen erhöhen, Herstellungsfehler, und elektrisches Rauschen.

- Über Gestaltung

HDI-Leiterplatten sind stark auf Durchkontaktierungen für die Verbindung zwischen verschiedenen Schichten angewiesen. Das richtige Via-Design ist entscheidend, um ein hochdichtes Routing und eine zuverlässige Signalübertragung zu erreichen. Es gibt mehrere Arten von PCV-Durchkontaktierungen, einschließlich Durchkontaktierungen, Sackgassen, und vergrabene Vias, jedes mit seinen Vorteilen und Einschränkungen. Der Standort, Größe, und der Abstand der Durchkontaktierungen müssen sorgfältig berücksichtigt werden, um eine ordnungsgemäße elektrische Leistung sicherzustellen, Wärmemanagement, und Herstellbarkeit.

- Komponentenplatzierung

Die Platzierung von Komponenten auf einer HDI-Leiterplatte ist entscheidend, um eine hohe Schaltungsdichte und eine optimierte Signalführung zu erreichen. Die Platzierung der Komponenten muss sorgfältig überlegt werden, einschließlich passiver Komponenten, ICs, Anschlüsse, und andere Komponenten, um Signalverzögerungen zu minimieren, Routing-Überlastung, und thermische Probleme. Die strategische Anordnung von Komponenten auf einer Leiterplatte kann die Gesamtleistung und Zuverlässigkeit der Platine stark beeinflussen.

- Signalintegrität

HDI-Leiterplatten arbeiten oft mit hohen Geschwindigkeiten, und die Signalintegrität ist entscheidend, um eine zuverlässige Leistung zu gewährleisten. Faktoren wie Impedanzanpassung, Signalreflexionen, Übersprechen, und elektromagnetische Störungen (EMI) müssen in der Designphase sorgfältig berücksichtigt werden. Fortschrittliche Simulations- und Analysewerkzeuge können verwendet werden, um die Signalintegrität zu validieren und das PCB-Design für Hochgeschwindigkeitssignalisierung zu optimieren.

- HDI-Strukturen

HDI-Leiterplatten sind in verschiedenen Layoutoptionen erhältlich, einschließlich 1-n-1 PCB und 2-n-2 PCB. Eine 1-n-1-Leiterplatte ist die grundlegendste Form einer High-Density-Interconnect-Leiterplatte, bestehend aus einem einzigen Stapel miteinander verbundener Schichten. Es beinhaltet eine sequentielle Laminierung auf beiden Seiten des Kerns. Andererseits, Eine 2-n-2-Leiterplatte hat zwei HDI-Schichten, die gestaffelte oder gestapelte Microvias über verschiedene Schichten hinweg ermöglichen. Komplexe Designs enthalten oft kupfergefüllte gestapelte Microvia-Strukturen, und die Anzahl der Schichten (X-n-X) können hohe Werte erreichen, obwohl Komplexität und Kostenerwägungen den Aufbau einschränken können.

7 Tipps für ein erfolgreiches HDI-PCB-Design

- Nehmen Sie eine DFM-Strategie an

Gewährleistung eines nahtlosen und kostengünstigen Herstellungsprozesses für High-Density Interconnect (HDI) Leiterplatten, wir empfehlen die Integration von a Design für die Fertigung (DFM) Strategie. Dieser Ansatz konzentriert sich darauf, ein Produkt zu entwickeln, das schnell und effizient hergestellt werden kann, gleichzeitig praktisch und machbar.

- Betrachten Sie Fertigungskapazitäten

Beim Entwerfen einer HDI-Leiterplatte, Es ist entscheidend, die Fähigkeiten des von Ihnen gewählten Leiterplattenherstellers zu berücksichtigen. Das Entwerfen einer Platine, die über ihre Fähigkeiten hinausgeht, kann zu einem vergeblichen Design führen. Um den Erfolg sicherzustellen, Erstellen Sie ein HDI-Board, das die Vorteile der HDI-Technologie nutzt und gleichzeitig von Ihrem ausgewählten Hersteller hergestellt werden kann.

- Wählen Sie den richtigen Via-Typ

Die Art der von Ihnen gewählten Durchkontaktierung kann sich erheblich auf die Produktionskosten und -zeit auswirken. Mikropfade, wie Via-in-Pad- und Near-Pad-Versionen, kann Produktionszeit und -kosten reduzieren, indem die Anzahl der Schichten und Materialien begrenzt wird. Bei der Auswahl eines Via-Typs, Berücksichtigen Sie die Kosten sowohl für Sie als auch für Ihren HDI-Leiterplattenhersteller, und stellt gleichzeitig sicher, dass es die erforderliche elektrische Leistung der HDI-Leiterplatte erfüllt.

- Berücksichtigen Sie Verfügbarkeit und Größe der Komponenten

Auch die Anzahl und Größe der beim HDI-Leiterplattendesign verwendeten Bauteile spielt eine entscheidende Rolle. Denken Sie daran, dass das Hauptziel von HDI-Leiterplatten darin besteht, Kosten und Platzbedarf zu minimieren. Wählen Sie leicht, kosteneffizient, und minimale Komponenten, die die Designanforderungen erfüllen. Die Platzierung der Komponenten wirkt sich auf die Leiterbahnbreite aus, Lochgröße, und Gesamtplatinenabmessungen, Stellen Sie so Qualität und Zuverlässigkeit sicher und optimieren Sie gleichzeitig den Platzbedarf.

- Vermeiden Sie eine Überfüllung von Komponenten

Während ein kompaktes Design dazu verleiten könnte, Komponenten zu nahe beieinander zu platzieren, Es ist wichtig, eine Überfüllung zu vermeiden. Hochleistungsgeräte können zu elektromagnetischen Störungen führen (EMI), Signalintegrität beeinträchtigen. zusätzlich, Induktivitäten und Kapazitäten in der Nähe von Pads können die Signalstärke und die Kommunikationsgeschwindigkeit beeinträchtigen. Stellen Sie sicher, dass die Komponenten so platziert sind, dass sie die Durchkontaktierungen symmetrisch verteilen, um Spannungen zu reduzieren und Verzerrungen zu vermeiden. Berücksichtigen Sie die Wartungsfreundlichkeit und Nacharbeit während der Installationsphasen.

- Wählen Sie ein effizientes Stapeldesign

Das Stapeldesign der Leiterplatte kann sich auch auf die Herausforderungen bei der Herstellung auswirken. Die Anzahl der Schichten und Materialtypen im Stapel kann die Laminatfrequenz und die Bohrzeit beeinflussen. Wählen Sie ein Stapeldesign, das effizient und dennoch kostengünstig ist, unter Berücksichtigung der Fertigungsmöglichkeiten des von Ihnen gewählten Leiterplattenherstellers.

- Arbeiten Sie mit einem Experten für PCB-Design zusammen

Wenn Sie eine HDI-Leiterplatte entwerfen, Es ist wichtig, mit einem Experten für PCB-Design zusammenzuarbeiten. Ein Designexperte kann Ihnen bei der Planung Ihres Layouts helfen, die richtigen Materialien auswählen, und stellen Sie sicher, dass Ihr Design hinsichtlich Leistung und Herstellbarkeit optimiert ist. Bei der Auswahl eines Experten für PCB-Design, Suchen Sie nach jemandem, der Erfahrung mit HDI-Layout hat und eine nachgewiesene Erfolgsbilanz vorweisen kann.

Fazit

Abschließend, Das Design von HDI-Leiterplatten ist ein kritischer Prozess, der eine sorgfältige Berücksichtigung verschiedener Faktoren erfordert. Durch Befolgen der HDI-Richtlinien für das PCB-Design und Berücksichtigung der in diesem Blog erwähnten Schlüsselfaktoren, Designer können innovative und zuverlässige HDI-Designs erstellen und die Realisierung innovativer und hochmoderner Produkte ermöglichen. MOKO-Technologie, ein führender PCB-Hersteller in China, beschäftigt sich seit fast 2 Jahren mit PCB-Design 20 Jahre. Wir besitzen alle Fachkenntnisse und Werkzeuge, die für ein leistungsstarkes HDI-PCB-Design erforderlich sind, Unser Expertenteam hat Kunden aus verschiedenen Branchen bedient, von der Medizin bis hin zur Medizin, und Unterhaltungselektronik, zum Automobil, und IoT. Kontaktiere uns um zuverlässige HDI-Leiterplattendesign-Dienstleistungen zu erhalten.