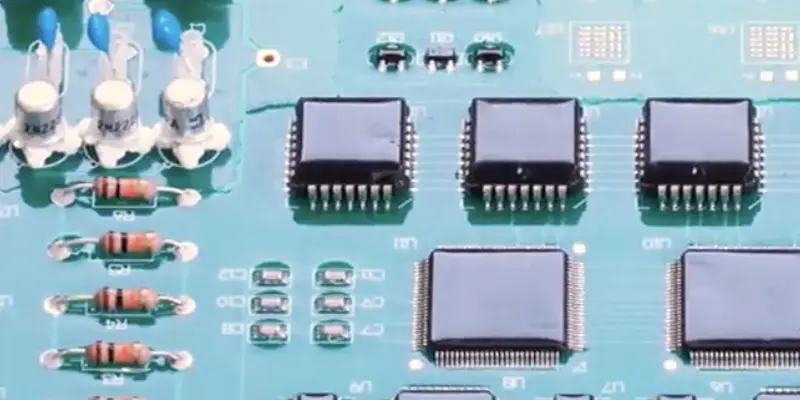

In der heutigen Welt, Elektronische Geräte spielen in unserem Alltag eine wichtige Rolle, Wir bieten Komfort und verbessern unser Gesamterlebnis. Noch, Sie sind sehr anfällig für äußere Bedingungen; Faktoren wie Feuchtigkeit, Temperatur, und Staub können ihre Funktionalität beeinträchtigen. Hier kommt die konforme Leiterplattenbeschichtung ins Spiel. Es dient als Verteidigungsbarriere, den Vorstand vor nachteiligen Faktoren schützen. In diesem Artikel, Wir stellen die Arten der Schutzbeschichtung vor, wie man eine Schutzbeschichtung aufträgt, und wie Sie das richtige für Ihre Projekte auswählen.

Was ist PCB Schutzlack

Bei der PCB-Schutzbeschichtung handelt es sich um eine nicht leitende chemische Beschichtung oder einen Polymerfilm, normalerweise mit einer Dicke von 10-25 Mikrometer. Nachdem die Komponenten zusammengebaut sind, Schutzbeschichtungen für Leiterplatten werden auf die Oberfläche der Leiterplatte aufgetragen, um die elektronische Schaltung vor verschiedenen schädlichen Faktoren zu schützen und so die Lebensdauer und Zuverlässigkeit elektronischer Geräte zu verbessern.

Typen dief Schutzbeschichtungs

Schutzlacke für Leiterplatten zeichnen sich durch ihre chemische Zusammensetzung aus, Jedes bietet einzigartige Eigenschaften und Vorteile. Hier, Wir werden fünf der am häufigsten verwendeten Arten untersuchen:

-

Acrylharz (MIT)

Acrylbeschichtungen sind kostengünstig, einfach zu bedienen und zu reparieren. Sie haben hoch Spannungsfestigkeit zusammen mit mäßiger Feuchtigkeits- und Abriebfestigkeit. jedoch, Ihre Eignung ist für Umgebungen, in denen chemische Beständigkeit erforderlich ist, unzureichend, da sie durch bestimmte Lösungen leicht entfernt werden können.

-

Silikonharz (SR)

Die konforme Silikonbeschichtung weist eine hervorragende Beständigkeit gegen chemische Korrosion auf und kann Leiterplatten unter Hochtemperaturbedingungen schützen. Es ist flexibel, elastisch und vibrationsfest, Daher ist es für einige Außenanwendungen geeignet. jedoch, Diese Beschichtung ist nicht leicht entfernbar, die spezielle Techniken oder Lösungen erfordern.

-

Urethanharz(UR)

Die herausragendste Leistung der Urethan-Schutzbeschichtung ist die Feuchtigkeitsbeständigkeit und die chemische Korrosionsbeständigkeit, Daher wird es häufig in Luft- und Raumfahrtanwendungen eingesetzt. Aber wie Silikonharz, es ist schwer zu entfernen.

-

Parylene (XY)

Parylene-Schutzbeschichtung ist eine Art Beschichtung, die durch Aufdampfen aufgetragen wird. Es zeichnet sich durch hervorragende Durchschlagsfestigkeit und Feuchtigkeitsbeständigkeit aus. Zusätzlich, es ist sehr dünn und leicht, Schutz der Leiterplatte, ohne dass die Leiterplatte wesentlich größer oder schwerer wird.

-

Epoxidharz(IST)

Epoxidharzbeschichtungen werden für ihre hervorragende Feuchtigkeitsbeständigkeit geschätzt. Gekennzeichnet durch ihre Härte, Diese Beschichtungen bieten eine hohe Beständigkeit gegen Chemikalien und Abrieb. Außerdem, Diese Art der PCB-Schutzbeschichtung hält Temperaturen von bis zu 150 °C stand. In Vergussmassen werden häufig Epoxidbeschichtungen verwendet, die die Elektronik vollständig abdecken, ohne einzudringen.

| Typen | Vorteile | Nachteile | Anwendungen |

| Acrylharz | kosteneffizient, einfach zu bedienen und zu reparieren | schlechte chemische Beständigkeit, | Allzweckanwendungen, bei denen die chemische Beständigkeit keine entscheidende Rolle spielt |

| Silikonharz | ausgezeichnete chemische Beständigkeit, flexibel und vibrationsfest | schwer zu entfernen, keine Abriebfestigkeit | Anwendungen, die chemische Beständigkeit erfordern, Hochtemperaturumgebungen |

| Urethanharz | hervorragende Feuchtigkeitsbeständigkeit, ausgezeichnete chemische Korrosionsbeständigkeit | schwer zu entfernen. langer Aushärtungsprozess. | Anwendungen in der Luft- und Raumfahrt |

| Parylene | hervorragende Durchschlagsfestigkeit, dünn und leicht | Hohe Kosten, schwer nachzuarbeiten | Umgebung mit extremen Temperaturen; |

| Epoxidharz | hohe Abriebfestigkeit, große Feuchtigkeitsbeständigkeit | schwer zu entfernen, kann hohen Temperaturen nicht standhalten | Anwendungen, die Vergussmassen erfordern |

Wie to Tragen Sie eine Schutzbeschichtung auf

Es gibt 4 Hauptmethoden zum Auftragen einer Schutzbeschichtung auf Leiterplatten:

- Bürsten

Unter Bürsten versteht man das Auftragen der Beschichtung mit einem Pinsel auf die entsprechende Stelle der Leiterplatte. Die verwendeten Werkzeuge sind sehr einfach. Zum Auftragen benötigen Sie lediglich einen Pinsel und ein Gefäß. Auch Wartung und Nacharbeit sind sehr komfortabel. jedoch, Dieses Verfahren ist nur für die Kleinserienfertigung geeignet, und erfordert, dass der Bediener mit der Bedienung vertraut ist und in der Lage ist, die Beschichtungsmenge gut zu kontrollieren, um eine gleichbleibende Beschichtungsdicke sicherzustellen.

- Eintauchen

Das Eintauchen ist eine traditionelle Methode zur konformen Beschichtung von Leiterplatten. Der gesamte Prozess ist einfach zu bedienen. Sie müssen die Leiterplatte lediglich vollständig in die Beschichtung eintauchen und warten, bis sie aushärtet. Beachten Sie, dass nur Beschichtungen mit niedrigerer Viskosität verwendet werden können. Der Nachteil besteht darin, dass im Vorfeld umfangreiche Vorbereitungen zum Abdecken und Versiegeln erforderlich sind, und der gesamte Prozess ist auch sehr zeitaufwändig.

- Sprühanwendung

Beim Sprühbeschichten wird die Schutzbeschichtung zerstäubt und mit Luft oder Gas auf die Leiterplatte aufgetragen. Dazu gehört auch das Sprühen von Aerosolen, Chargensprühen, und selektives Sprühen. Für Aerosole werden lösungsmittelbasierte Beschichtungen und eine Spritzpistole in einer Kabine verwendet. Beim Chargenspritzen werden Druckluftspritzpistolen für hochwertige Oberflächen eingesetzt. Durch selektives Sprühen werden bestimmte Bereiche präzise beschichtet, Vermeidung maskierter Komponenten. Während die Kapitalinvestitionen für Sprühanlagen hoch sind, Diese Technik unterstützt alle Beschichtungsarten mit der richtigen Programmierung und Überwachung.

- Aufdampfen

Die Dampfabscheidung gehört aufgrund des Bedarfs an Spezialmaschinen zu den kostspieligeren Beschichtungstechniken. Bei dieser Methode wird die Beschichtung zu einem Nebel verdampft und dann auf der Leiterplatte abgeschieden. Es bietet verbesserten Feuchtigkeitsschutz und hervorragende elektrische Leistung. Wird hauptsächlich zum Auftragen von Parylene- und PTFE-Beschichtungen verwendet, und gut geeignet für mittlere bis hohe Produktionsmengen.

Verfahren zum Auftragen einer konformen PCB-Beschichtung

Schritt 1: Reinigung

Die Leiterplatte wird gründlich gereinigt, um eventuelle Rückstände zu entfernen, Verunreinigungen, oder Verunreinigungen mithilfe von Techniken wie wässriger Chemie, Lösungsmittelreinigung, oder Plasmareinigung.

Schritt 2: Grundierung (Optional)

Abhängig von der Art des Schutzlackharzes, Um die Haftung zu verbessern und die Bindung der Beschichtung an die Leiterplattenoberfläche zu verbessern, kann eine Grundierung aufgetragen werden.

Schritt 3: Maskierung

In diesem Schritt, Wir müssen den Bereich der Leiterplatte abdecken, der nicht beschichtet werden soll. Um dies durchzuführen, Wir können verschiedene Werkzeuge wie Abdeckbänder verwenden, flüssiges Latex, oder Abdeckstiefel.

Schritt 4: Auftragen von Beschichtungen

Jetzt, Es ist Zeit, die konforme Beschichtung auf die Leiterplatte aufzutragen. Es stehen viele Methoden zur Verfügung, wie oben erwähnt, inklusive Bürsten, eintauchen, oder Aufdampfen, unter anderen.

Schritt 5: Demaskierung und Finishing

Nach dem Beschichtungsauftrag, Die Abdeckmaterialien werden entfernt, und alle notwendigen Nachbearbeitungsprozesse werden durchgeführt, um die Qualität der Beschichtung sicherzustellen, Verhindern Sie maskierende Leckagen, und etwaige Mängel beheben.

Schritt 6: Trocknen und Aushärten

Die beschichtete Leiterplatte durchläuft Trocknungs- und Härtungsphasen, um sicherzustellen, dass die Beschichtung richtig aushärtet und die gewünschten Eigenschaften erreicht. Der Aushärtungsmechanismus kann Hitze beinhalten, Feuchtigkeit, UV-Strahlung, oder katalytische Prozesse, abhängig von der Beschichtungsart.

Schritt 7: Inspektion

Der letzte Schritt beinhaltet eine gründliche Inspektion der beschichteten Leiterplatte, entweder manuell, Verwendung von UV-Lampen für Sichtbarkeit, oder durch automatisierte optische Inspektion (AOI) Systeme, um die Qualität und Integrität der Schutzbeschichtung sicherzustellen.

So entfernen Siee Schutzlack

Wenn die Leiterplatte repariert oder Komponenten ausgetauscht werden muss, Wir müssen die Schutzbeschichtung der Leiterplatte entfernen. Nachfolgend listen wir häufig verwendete Methoden zum Entfernen von Schutzbeschichtungen auf:

Lösungsmittelentfernung – Verwenden Sie spezielle Lösungsmittel, um die Beschichtung aufzulösen, Stellen Sie jedoch sicher, dass das von Ihnen gewählte Lösungsmittel geeignet ist und elektronische Komponenten nicht beschädigt. Allgemein, Acrylbeschichtungen lassen sich am einfachsten auflösen, während Silikon- und Urethanbeschichtungen schwieriger zu entfernen sind.

Abblättern – Für einige elastische Beschichtungen wie Silikon-Schutzbeschichtungen, Wir können sie entfernen, indem wir sie mit einem Messer von der Leiterplatte abziehen. Dieser Vorgang erfordert jedoch besondere Sorgfalt und genaue Kontrolle durch den Bediener, Andernfalls könnten die Komponenten beschädigt werden.

Thermisch/Durchbrennen – Während des Reparaturvorgangs, Sie können die Beschichtung einfach mit einem Lötkolben durchbrennen, aber Sie müssen es vorsichtig bedienen. Diese Methode eignet sich für fast alle Arten von Schutzlacken.

Mikrostrahlen – Der Prozess beinhaltet die Verwendung eines Mikrosandstrahlers, Dabei kommt eine konzentrierte Mischung aus weichem Schleifmittel und Druckluft zum Einsatz, um die Beschichtung effektiv zu entfernen. Diese Methode eignet sich zum Entfernen von Parylene- und Epoxidbeschichtungen.

Schleifen/Schabeln – Sie müssen einen Bohrer verwenden, um die unnötige Beschichtung abzuschleifen, welches für einige härtere Beschichtungen wie Epoxidharz und Polyurethan geeignet ist. jedoch, wenn der Bediener nicht vorsichtig ist, Es besteht die Möglichkeit, dass die Platine beschädigt wird, Daher hat diese Methode keine Priorität.

Auswahl der richtigen Schutzbeschichtung

Bei der Auswahl der am besten geeigneten Schutzbeschichtung müssen mehrere Faktoren berücksichtigt werden, einschließlich:

- Betriebstemperaturbereich der beschichteten Bauteile;

- Anforderungen an Produktionsvolumen und Durchsatz;

- Designvorgaben der Leiterplatte;

- Umgebungsbedingungen wie Temperatur und Luftfeuchtigkeit;

- Für den Beschichtungsprozess verfügbare Geräte und Maschinen;

- Relevante Industriestandards, Kundenanforderungen, oder nationalen Vorschriften.

Indem wir diese Faktoren umfassend berücksichtigen, Ich bin davon überzeugt, dass Sie eine passende Schutzbeschichtung für Ihr PCB-Projekt finden können. Wenn Sie noch nicht sicher sind, wie Sie die richtige Beschichtung auswählen sollen, Sie können sich an einen professionellen Leiterplattenhersteller wenden, z MOKO-Technologie. Unsere professionellen Ingenieure bieten die beste Lösung entsprechend den spezifischen Anforderungen Ihres Projekts. Kontaktiere uns jetzt um Einzelheiten zu unserem Schutzbeschichtungsservice zu erfahren!