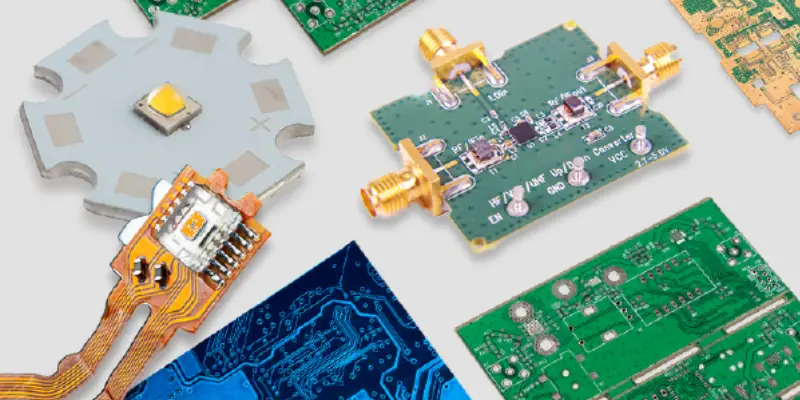

Wenn es um Elektronik geht, Leiterplatten sind die heimlichen Helden, die dafür sorgen, dass alles reibungslos zusammenarbeitet. Sie sind wie die Straßen, die alle Teile einer Stadt verbinden, Signale dorthin übertragen, wo sie hin müssen. Und genauso wie Sie Straßen aus zuverlässigen Materialien wollen, die dem Verkehr standhalten, Sie möchten, dass Ihre Leiterplatten robust gebaut sind. Das von Ihnen gewählte PCB-Material ist wichtig. Es bestimmt, wie gut Ihr Gerät funktioniert und wie es dem täglichen Gebrauch standhält. Glücklicherweise, Ihnen steht eine vielfältige Auswahl an Materialien zur Verfügung, Wir richten uns nach Ihren spezifischen Anforderungen an die Designleistung. Dieser Leitfaden führt Sie durch die wichtigsten PCB-Materialien, aus denen Sie wählen können, und erklärt, was jedes einzelne Material einzigartig macht. Also lasst uns loslegen!

Woraus bestehen Leiterplatten??

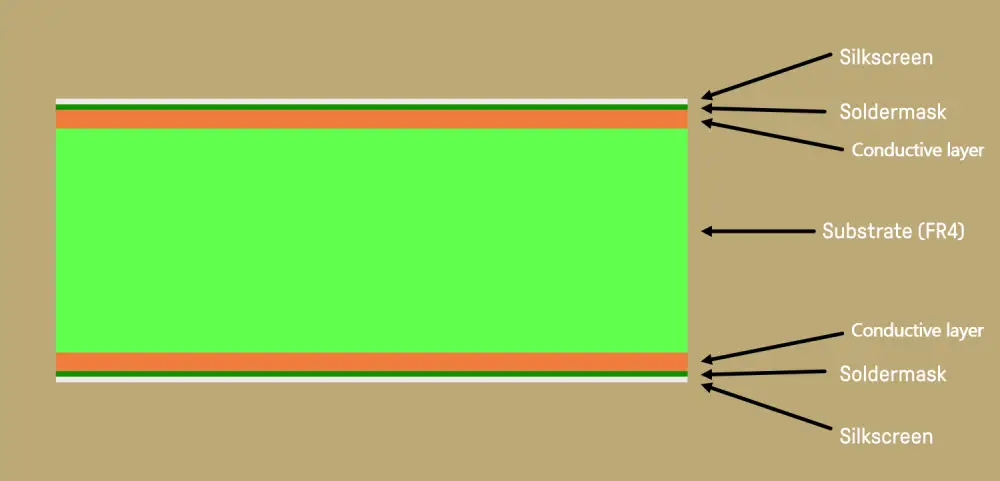

In diesem Abschnitt, Wir stellen hauptsächlich die Schlüsselschichten vor, aus denen die Leiterplatte besteht, und die Materialien, die sie verwenden:

- Substratschicht

Das PCB Substratschicht ist wie das Fundament eines Hauses – Es ist die Basis, auf der alles andere auf einer Leiterplatte aufbaut. In der Regel, Diese Schicht besteht aus Glasfaser, Dies verleiht Leiterplatten ihre charakteristische Steifigkeit. Aber Glasfaser ist nicht das einzige Material, das es gibt.

Substrate können auch mit Epoxidharzen hergestellt werden, CEM-1, G-11, isoliertes Metall, FR-1, oder Polyimid. Jedes Material hat seine eigenen Eigenschaften, die Ingenieure abhängig von Dingen wie der Hitzebeständigkeit der Leiterplatte oder der Dielektrizitätskonstante auswählen. Aber von allen Möglichkeiten, FR-4 ist bei weitem das beliebteste.

- Leitfähige Schicht

Wenn die Substratschicht das Fundament einer Leiterplatte ist, Sie können sich die leitende Schicht als die Verkabelung vorstellen, die alles zum Laufen bringt. Dies ist die Schicht aus dünnen Kupferleiterbahnen, die Signale und Strom im gesamten Stromkreis übertragen.

Kupfer ist zum Material der Wahl für die leitende Schicht geworden, da es ein hervorragender Leiter ist und günstiger als andere Optionen wie Silber oder Gold. Sicher, Diese Materialien sind etwas leitfähiger, aber Kupfer erledigt die Aufgabe für die meisten Anwendungen.

Das Leitfähige Spuren auf einer Leiterplatte sind wie winzige Kupferautobahnen, die Strom zu allen verschiedenen Komponenten transportieren. Das Layout und die Gestaltung dieser Leiterbahnen sind äußerst wichtig, um sicherzustellen, dass Signale schnell und effizient übertragen werden können.

- Lötmaskenschicht

Die Lötmaskenschicht, eine dünne, kunststoffähnliche Beschichtung, wird über die Kupferschienen auf a gelegt PCB-Board. Diese Schicht fungiert als Isolator und verhindert, dass beim Zusammenbau der Leiterplatte Lotbrücken zwischen benachbarten Kupferbahnen entstehen. Der Lötstopplack spielt daher eine Schlüsselrolle bei der Vermeidung unerwünschter elektrischer Verbindungen. Indem nur vorgesehene Lötstellen freigelegt werden, Die Lötstoppmaske leitet das Lot, um ordnungsgemäße Verbindungen herzustellen und Kurzschlüsse zu vermeiden. Und je nach Auftragungsmethode werden tatsächlich einige unterschiedliche Materialien für die Lötstoppmaske verwendet, Sie sind Epoxidflüssigkeit, trockener Film, und flüssig fotoabbildbar.

- Siebdruckschicht

Das Siebdruckschicht auf einer Leiterplatte ist wie eine Roadmap für den Aufbau der Elektronik. Diese Epoxidtinte wird im letzten Schritt auf die Leiterplatte gedruckt. Es zeigt, wo jede Komponente platziert werden sollte, mit hilfreichen Beschriftungen und Markierungen. Über die Etikettierung hinaus, Der Siebdruck weist außerdem auf wichtige Warnhinweise oder Logos des Herstellers hin. All diese kleinen Symbole und Codes, die mit weißer Tinte gedruckt sind, bieten wichtige Orientierungshilfen für die Konstruktion und Fehlersuche.

Gängige Arten von PCB-Materialien

- FR-4 (Flammhemmend 4)

FR-4 hat sich aufgrund seiner optimalen Kombination aus erschwinglichen Preisen zum vorherrschenden Material für Leiterplatten entwickelt, zuverlässige Leistung, und einfache Herstellung. Es besteht aus einem gewebten Glasfasergewebe, das mit Epoxidharz imprägniert und mit einem flammhemmenden Material verstärkt ist. FR-4-Leiterplatten sorgen für eine effektive elektrische Isolierung und strukturelle Robustheit und bleiben gleichzeitig bei hohen und niedrigen Temperaturen funktionsstabil. Diese Vielseitigkeit macht FR-4 zu einer geeigneten Wahl für Leiterplatten in verschiedenen Produkten, einschließlich Unterhaltungselektronik, Telekommunikationsgeräte, und Industriemaschinen.

- CEM-3

Wie FR-4, CEM-3 besteht aus gewebten Glasfasern, die mit Epoxidharz getränkt sind. Dies verleiht ihm viele der gleichen wünschenswerten Eigenschaften wie FR-4: hervorragende elektrische Isolierung, mechanische Festigkeit, und thermische Stabilität. CEM-3 zeichnet sich jedoch dadurch aus, dass es etwas erschwinglicher ist. Zum Schaltungsentwürfe die nicht den absoluten Höhepunkt der Leistung benötigen, Kostenbewusste Ingenieure greifen häufig zu CEM-3 anstelle des teureren FR-4. Während also der ehrwürdige FR-4 immer noch die Oberhand für fortgeschrittene Anwendungen hat, CEM-3 bietet eine verlockende Option für alltäglichere Leiterplattenanforderungen. Seine ausgewogene Leistungsfähigkeit und sein bescheidener Preis machen CEM-3 zu einem zuverlässigen Backend-Material für alle Arten von Elektronik.

- Polyimid

Polyimid ist ein vielseitiges Polymermaterial, das sich ideal für Leiterplatten in anspruchsvollen Umgebungen eignet. Die unübertroffene thermische Stabilität von Polyimid, mechanische Flexibilität, und chemische Beständigkeit ermöglichen es ihm, seine Integrität und Funktionalität auch dann beizubehalten, wenn es extrem anspruchsvollen Betriebsumgebungen ausgesetzt ist. Während extreme Hitze und ätzende Stoffe die Robustheit vieler Materialien gefährden, Polyimid behält seine Eigenschaften und funktioniert weiterhin zuverlässig.

Diese außergewöhnliche thermische und chemische Widerstandsfähigkeit, gepaart mit struktureller Flexibilität, macht Polyimid für geschäftskritische Elektronik in vielen Branchen gut geeignet, einschließlich Luft- und Raumfahrt, Automobil, und Militär.

- Teflon (PTFE)

Dieses Material bietet außergewöhnliche elektrische Eigenschaften, die den Signalverlust minimieren, sogar bei Radar- und Satellitenfrequenzen. Die Hauptattraktionen von PTFE sind sein Tief Dielektrizitätskonstante und Verlustfaktor, die Signalverschlechterung und -verzerrung begrenzen. Dank seiner hohen Glasübergangstemperatur verfügt es außerdem über eine hervorragende thermische Stabilität. Teflon-Leiterplatten behalten ihre Struktur und Leistungsintegrität auch bei extremer Hitzeeinwirkung. Um das Ganze abzurunden, Dieses PCB-Material weist eine hervorragende chemische Beständigkeit auf, Selbst aggressive Chemikalien, die anderen Kunststoffen schaden würden, werden nicht eingesetzt.

- Metallkern-Leiterplattenmaterial

Metallkerne, wie der Name schon sagt, einen Metallkern haben, typischerweise Aluminium, um eine bessere Wärmeableitung zu gewährleisten. Sie werden oft verwendet, wenn Komponenten sehr heiß werden. Die Rede ist von leistungsstarken LED-Leuchten, Leistungswandler, Automobilelektronik – alles, was glühende Hitze erzeugt. Wenn Sie also das nächste Mal Elektronikgeräte bauen, bei denen es furchtbar heiß hergeht, Metallkernplatten Habe deinen Rücken! Der integrierte Metallkern erleichtert die Wärmeableitung von temperaturempfindlichen Bauteilen, Dadurch werden Überhitzungszustände vermieden und eine gleichbleibende Leistung gefördert.

- Rogers-Material

Rogers Corporation zeichnet sich als führender Anbieter von Leiterplattenmaterialien aus, Wir bieten leistungsstarke Produkte für anspruchsvolle Anwendungen. Ihre beliebten Serien RO4000 und RO3000 sind für den Hochfrequenzbereich geeignet, hohe Temperatur, und hohe Zuverlässigkeitsanforderungen. Rogers-Materialien bieten die speziellen Eigenschaften, die für Produkte wie Radarsysteme erforderlich sind, Bohrausrüstung, und in der Luft- und Raumfahrt-Avionik, wo Leistung von entscheidender Bedeutung ist. Mit hauseigenem R&D und Fertigung, Rogers produziert erstklassige PCB-Materialien, denen qualitätsorientierte Hersteller für geschäftskritische Platinen vertrauen. Wenn Schaltkreise unter harten Bedingungen einwandfrei funktionieren müssen, Rogers liefert.

Nachfolgend finden Sie eine Tabelle, die diese PCB-Materialien in verschiedenen Aspekten vergleicht:

| Material | FR4 | CEM-3 | Teflon | Rogers | Metall | Polyimid |

| Dielektrizitätskonstante | ~4.4 | ~4,5 – 4.9 | ~2.1 | ~2,5 – 10.2 | Variable | ~3.4 – 3.5 |

| Thermische Stabilität | Gut | Mäßig | Exzellent | Exzellent | Variable | Gut |

| Frequenzbereich | Bis zum GHz-Bereich | Bis zum GHz-Bereich | Bis zum GHz-Bereich | Mikrowelle & RF | Begrenzt durch die Haut | GHz-Bereich |

| Verlusttangente | Niedrig | Mäßig | Sehr niedrig | Niedrig | Niedrig | Niedrig |

| Kosten | Niedrig | Niedrig | Hoch | Hoch | Mäßig bis hoch | Mäßig |

| Mechanischer Flex | Begrenzt | Begrenzt | Gut | Begrenzt | Begrenzt | Exzellent |

| wird bearbeitet | Standard | Standard | Spezialisiert | Spezialisiert | Begrenzt | Standard |

Bei der Auswahl des PCB-Materials zu berücksichtigende Faktoren

Bei der Materialauswahl sollten mehrere Aspekte berücksichtigt werden Leiterplattenherstellung:

Elektrische Leistung

- Dielektrizitätskonstante (Dk): Dies beeinflusst die Signalausbreitungsgeschwindigkeit und die Impedanzkontrolle. Höhere Dk-Werte können zu langsameren Signalgeschwindigkeiten führen.

- Verlustfaktor (Df): Beeinflusst Signalverluste und Energieeffizienz. Für Hochfrequenzanwendungen sind niedrigere Df-Werte wünschenswert.

Mechanische Festigkeit

- Zugfestigkeit: Bestimmt die Fähigkeit der Leiterplatte, mechanischer Belastung ohne Verformung oder Bruch standzuhalten.

- Biegefestigkeit: Relevant für flexible bzw Starrflex-Leiterplatten, geben ihren Widerstand gegen Biegung und Biegung an.

Thermische Eigenschaften

- Wärmeleitfähigkeit: Entscheidend für die Wärmeableitung in stromintensiven Komponenten. Eine hohe Wärmeleitfähigkeit trägt dazu bei, die Wärme effizienter abzuleiten.

- Der Wärmeausdehnungskoeffizient (CTE): Eine Nichtübereinstimmung zwischen dem CTE der Leiterplatte und der Komponente kann aufgrund thermischer Zyklen zu Zuverlässigkeitsproblemen führen.

Entflammbarkeit und Flammenbeständigkeit

- UL-Bewertung: UL 94 Bei den Ratings werden Materialien nach ihrer Entflammbarkeit und ihren selbstverlöschenden Eigenschaften klassifiziert. V.-0 ist flammbeständiger als V-2, zum Beispiel.

Kostenüberlegungen

- Die Materialkosten für Leiterplatten können erheblich variieren. Hochleistungsmaterialien wie PTFE (Teflon) sind tendenziell teurer als FR-4, ein übliches Material auf Epoxidbasis.

Herstellbarkeit

- Kompatibilität mit Montageprozessen: Für einige Materialien sind möglicherweise spezielle Geräte oder Verarbeitungsmethoden erforderlich, die sich auf die Herstellungskosten auswirken können.

- Bohrbarkeit und Bearbeitbarkeit: Die Materialien sollten während des Herstellungsprozesses leicht zu verarbeiten sein.

Umwelterwägungen

- RoHS-Konformität: Stellen Sie sicher, dass das ausgewählte Leiterplattenmaterial den geltenden Umweltstandards entspricht, wie RoHS-Anforderungen, die bestimmte giftige Substanzen einschränken.

- Recycling und Entsorgung: Bedenken Sie, wie einfach das Recycling und die Entsorgung des Materials nach dem Lebenszyklus der Leiterplatte ist.

Signalintegrität und -frequenz

- Hochfrequenzanwendungen: Verschiedene Materialien weisen bei höheren Frequenzen unterschiedliche Signalverlusteigenschaften auf. Wählen Sie ein Material mit einem niedrigen Verlustfaktor für eine verbesserte Signalintegrität.

Das Fazit

Die Auswahl des richtigen Materials für Ihre Leiterplatte ist eine große Sache. Es kann sich wirklich darauf auswirken, wie gut Ihre Leiterplatte funktioniert, wie lange es dauert, und wie viel der Bau kostet. Man muss Dinge berücksichtigen wie: Kann dieses Zeug Strom gut leiten?? Wie wäre es mit Hitze? – Zerstreut es das effektiv?? Wird es körperlich im Laufe der Zeit halten?? Hält es damit zurecht, allen Chemikalien oder Bedingungen ausgesetzt zu sein, die hier involviert sind? Abhängig von der Anwendung, Möglicherweise müssen Sie auch über Umweltfaktoren nachdenken. Durch das Verständnis der Stärken und Grenzen jedes PCB-Materials, Ingenieure können die optimale Lösung für ihre spezifischen Projektziele auswählen. Wenn Sie Hilfe bei der Auswahl des Leiterplattenmaterials benötigen, Versuchen Sie, Hilfe von zu suchen MOKO-Technologie.