Mit der Entwicklung der Elektronikintegration, Via-In-Pad wurde nach und nach zu einer häufig verwendeten Lösung, um begrenzten Platz für mehrere Schaltungspfade zu bewältigen. In diesem Text geht es eingehend darum, was es ist und wie es in Design und Fertigung eingesetzt wird.

Was ist ein Via-in-Pad??

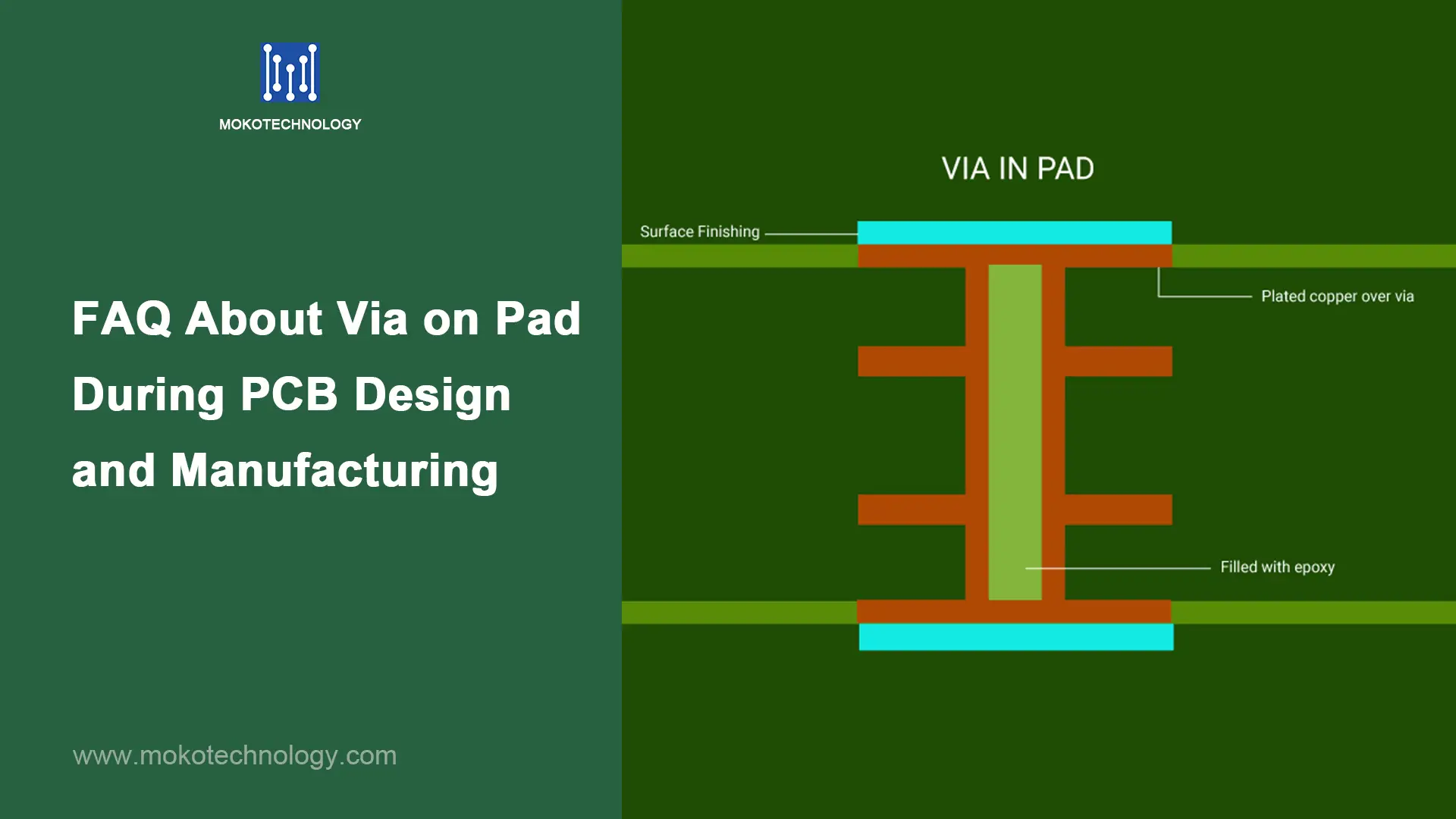

Es bezieht sich auf Durchgangslöcher, die in das Bondpad gebohrt werden, Dies ist normalerweise der SMD-Typ und der BGA-Typ oben 0603 Größe. Es geht durch die gesamte Leiterplatte und wird zum Verbinden verschiedener Schaltkreise auf verschiedenen Ebenen verwendet. Gemeinsam, Es ist immer von Kupfer umwickelt, das Strom leiten kann.

Was sind die Vorteile des Via-in-Pad-Routings??

Der größte Vorteil von Via-In-Pads besteht darin, dass die Schaltung auf einer kleinen Platine untergebracht werden kann, um bei geringem Platzbedarf mehr Nutzen zu erzielen. Es vereinfachte das Schaltungslayout von BGA mit kurzem Kugelabstand. Außerdem, Es ermöglicht den kurzen Abstand zwischen der elektrischen Kapazität und dem Modul, indem es das Layout auf der Oberfläche der Leiterplatte reduziert. Dadurch wird die elektrische Induktivität erheblich reduziert. Zuletzt, Das Layout mit Via-In-Pad erleichtert die Erdungsbefestigung von Hochfrequenzkomponenten.

Was sind die Einschränkungen??

Jede Münze hat zwei Seiten. Das Via-In-Pad sorgt für einen Vorsprung der Leiterplattenoberfläche, Daher sind zusätzliche Anstrengungen und Kosten erforderlich, um dieses Problem zu beheben. Und, Es sind weitere Fertigungsschritte erforderlich. Zum Beispiel, Wir müssen Löcher bohren, Das Ganze mit leitenden Materialien überziehen, Füllen Sie die Löcher mit Epoxidharz, und bedecke sie mit Kupfer. Dieser Prozess kann auch zu neuen Problemen führen, wie Luftausdehnung beim Abdecken der Löcher, und Lötstellen werden durch die austretende Luft ungültig.

Obwohl es Einschränkungen gibt, Via-in-Pad ist immer noch eine fortschrittliche Technik gegenüber herkömmlichen Vias.

Konventionelle Via vs. Via-in-Pad-PCB-Design

Der Schaltungspfad zwischen herkömmlicher Durchkontaktierung und Pins wird lediglich auf der Oberfläche der Leiterplatte dargestellt, nimmt viel Platz ein. Im Gegensatz, Via-In-Pad lässt mehr Platz für den Aufbau von Schaltungspfaden. Zum Beispiel, Ein winziger BGA mit vielen Pins kann nicht nur mit der Leiterplattenoberfläche, sondern auch mit dem Pad im Inneren verbunden werden, wodurch die gesamte Schicht der Leiterplatte durchzogen wird.

Wann sollte Via-in-Pad im Design verwendet werden??

Zusätzlich zu einem winzigen BGA mit so vielen Pins, Es gibt andere Situationen, in denen wir es im Design verwenden können. Zum Beispiel, Wir empfehlen dringend, das Via-In-Pad für das GND-Pad im QFN-Gehäuse zu verwenden, das stark gekühlt werden muss. Und wenn Sie einen Filterkondensator auf der Rückseite des BGA anbringen möchten, Sie können es unter einem Filterkondensator verwenden, um zu vermeiden, dass Sie auf das Durchgangsloch der BGA-Pins treten.

So verwenden Sie es für das PCB-Design und die Herstellung

Beim Zeichnen, Es gibt etwas, das wir beachten müssen. Zuerst, Versuchen Sie, alle kleinen Löcher auf derselben Leiterplattenschicht zu platzieren. Zweite, Stellen Sie sicher, dass Ihre Lötstoppmaske die Seite der Leiterplattenoberfläche bedeckt. Dritte, Sie sollten auch den hervorragenden Zustand Ihres PCB-Designs berücksichtigen, um eine einfache Herstellung zu ermöglichen.

| Minimum | Maximal | |

| Durchkontaktierungsdurchmesser | 0.20mm | 0.75mm |

| Plattendicke | 0.40mm | 0.35mm |

| Dicke:Durchmesser | / | 8 |

| Über Distanz | 0.20mm | / |

| Bereichswert des Durchkontaktierungsdurchmessers | 0mm | 0.3mm |

| Abstand zwischen Via- und Komponentenlöchern | 0.25mm | / |

(Empfohlener PCB-Status zur Verwendung über das In-Pad)

Für die meisten PCB-Designer ist dies keine schwierige Aufgabe, Aber wenn die Zeichnung an die Fertigungslinie geht, wird es kompliziert. Es gibt insgesamt drei Herstellungstechniken für Vias auf Pads.

- Gemeinsame Via in Pad: Bohren Sie ein Durchgangsloch in das Klebepad. Bei der Leiterplattenherstellung gibt es keine besonderen Vorgänge. Achten Sie auf übergroße Löcher, die zum Austreten von Zinn führen können, da dies zu einer unbrauchbaren Lötstelle führen kann.

- Via-In-Pad gefüllt mit Epoxid Harz: Dies ist in der Fertigungslinie komplexer. Zuerst, Füllen Sie das Loch mit Epoxidharz. Dann, Decken Sie die Durchkontaktierung mit plattiertem Kupfer ab. Die Leiterplattenoberfläche wird so flach aussehen. inzwischen, Es besteht keine Gefahr, dass Zinn ausläuft und die Lötstelle eine Lücke bildet.

- Mit Kupfer gefülltes Via-In-Pad: Dieses Via ist speziell für eine schnelle Wärmeleitung konzipiert.

So füllen Sie Vias in Pad-PCBs?

| Füllung | → | Erstarrung | → | Polieren | → | Kupfer reduzieren | → | Überschüssiges Füllmaterial entfernen |

(den gesamten Füllprozess für Via-In-Pads)

Obwohl die Wand der Durchkontaktierung mit Kupfer beschichtet ist, Füllung ist notwendig. Mit Schabemesser und Vakuum-Ziehmaschine, Wir können die Flüssigkeit auf das Durchgangsloch auftragen. Wenn der Füllstoff Epoxidharz ist, Sie sollten auf die Ebenheit der Leiterplattenoberfläche achten. Ihre Leiterplattenfabrik muss Ihnen eine Lösung anbieten kontaktiere Sie.

Per In-Pad-Anwendung

Es ist weit verbreitet in Leiterplatte mit hoher Dichte, wie zum Beispiel die integrierte Leiterplatte eines Smartphones, Telekommunikationsplatine, Automobil-Leiterplatte, Leiterplatten für medizinische Geräte und sogar IT-Leiterplatten. Wir sind zuversichtlich, dass wir uns in Zukunft auch im Ausland dafür bewerben werden, da wir kleinere Leiterplatten immer lieben, engerer Komponentenabstand, und mehr PCB-Funktion.