Prepreg, Kurzform für vorimprägnierte Verbundfasern, ist ein wesentliches Material bei der Herstellung von mehrschichtige Leiterplattes. jedoch, es wird oft übersehen im Vergleich zu sichtbareren PCB-Komponenten wie Kupferspuren und Lötstopplack. Dieser Artikel wird den Schleier über diesen wichtigen Teil der mehrschichtigen Plattenkonstruktion lüften. Wir werden untersuchen, was Prepreg ist, wie es gemacht wird, wesentliche Materialeigenschaften, gängige Typen, Überlegungen zur Dicke, und mehr. Lesen Sie weiter, um mehr über PCB-Prepreg zu erfahren!

Was ist Prepreg in Leiterplatten??

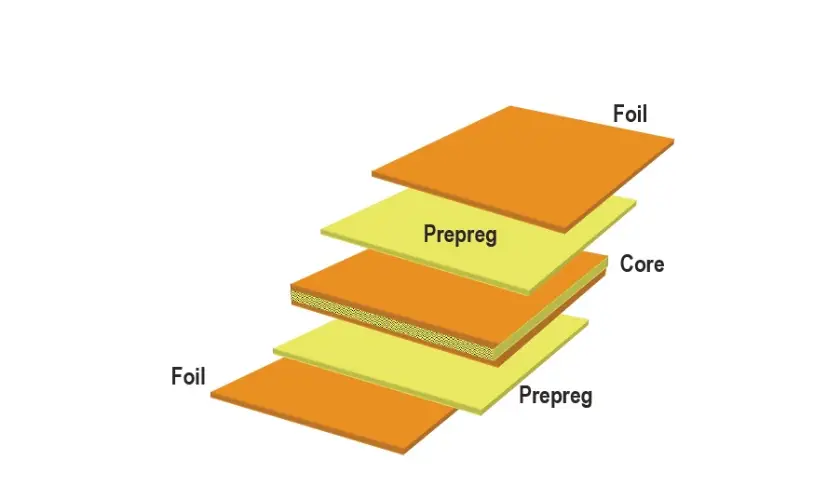

Prepreg besteht aus dünnem Glasfasergewebe, das mit einem speziell formulierten Epoxidharzsystem vorimprägniert wurde. Das Harz ist teilweise ausgehärtet und bildet eine klebrige Substanz, festes Plattenmaterial, sogenanntes B-Stage-Prepreg. Dadurch kann das Harz beim Laminieren fließen und sich verbinden, ohne vollständig ausgehärtet und fest zu sein. Prepreg-Blätter werden abwechselnd mit Kupferfolienschichten gestapelt. Der mehrschichtige Aufbau wird unter Hitze und Druck laminiert, Dadurch fließt das Prepreg-Harz und verbindet die Schichten zu einer festen, laminierten Platte. Das Prepreg bietet hervorragende dielektrische Eigenschaften und Haftung zwischen den Schaltkreisschichten. Und weil Prepreg eine präzise Dicke hat, Es ermöglicht Leiterplatten mit streng kontrollierten dielektrischen Schichtabständen.

Wie werden Prepregs hergestellt??

- Auswahl und Vorbereitung des Verstärkungsmaterials: Die Verstärkung besteht typischerweise aus einer gewebten Glasfasermatte oder einem Glasfasergewebe. Es muss gereinigt und vorbereitet werden, um eine ordnungsgemäße Haftung und Imprägnierung mit Harz sicherzustellen.

- Mischen des Harzsystems: Das Harzsystem besteht typischerweise aus einem Epoxidharz, Härter, Katalysatoren, Flammschutzmittel, und andere Zusatzstoffe. Diese Komponenten werden abgemessen und gründlich gemischt.

- Imprägnieren der Bewehrung: Die Harzmischung wird zum Imprägnieren der Glasgewebeverstärkung verwendet, Typischerweise wird der Stoff in das Harz getaucht oder ein Verfahren wie die Heißschmelzbeschichtung angewendet. Dadurch kann das Harz vollständig in das Gewebe eindringen.

- Teilweise Aushärtung: Anschließend durchläuft das imprägnierte Material einen teilweisen Aushärtungsschritt, oft mit Wärme. Dadurch wird das Harz in die B-Stufe gebracht, Das heißt, es ist nicht vollständig ausgehärtet, sondern klebrig, fester Zustand.

- Behandeln: Das Prepreg kann zusätzlichen Behandlungen unterzogen werden, z. B. Pressen, um eine gleichmäßige Dicke zu erreichen, oder das Anbringen von Schutzfilmen.

- Verpackung: Das Prepreg wird typischerweise zwischen Trennfolien oder -papieren geschichtet, und kann in Blätter oder Rollen geschnitten werden. Das schont das Material und erleichtert die Handhabung.

- Lagerung: Prepregs werden gefroren oder gekühlt gelagert, um ein zusätzliches Aushärten vor der Verwendung zu verhindern Leiterplattenherstellung. Dadurch bleibt ihre Haltbarkeit erhalten.

- Verwenden: Wenn Sie für die Leiterplattenfertigung bereit sind, Die Prepreg-Schichten werden aufgetaut, mit Kupferfolien kaschiert, und unter Hitze und Druck vollständig ausgehärtet.

Eigenschaften von PCB-Prepreg-Materialien

Prepreg-Materialien haben mehrere Eigenschaften, die ihre Leistung und Anwendbarkeit bestimmen:

Harzsystem – Die Epoxidformulierung steuert wichtige Eigenschaften wie die Tg des Harzes, Dielektrizitätskonstante/Verlust, thermische Stabilität, Feuchtigkeitsaufnahme, und Z-Achse CTE. Zu den beliebten Systemen gehört FR-4, hoher Tg, und halogenfrei.

Glasfasergewebe – Standard 106 und 7628 Glasstile bieten die beste Ausgewogenheit der Eigenschaften. Engere Gewebe verbessern die Stanzleistung, verringern jedoch die Harzbelastung.

Harzgehalt – Typischerweise in der 45-55% Reichweite. Ein höherer Harzgehalt führt zu einer besseren Füllung, erhöht jedoch die Dielektrizitätskonstante. Ein geringerer Harzgehalt erleichtert das Stanzen.

Größe und Beladung der Füllstoffpartikel – Füllstoffe wie Silica verringern den CTE, erhöhen jedoch die Dielektrizitätskonstante und den Verlust. Größere Partikel verbessern den Laminierfluss, während kleinere Partikel den Füllstoffabfall reduzieren.

Drapieren und befestigen – Kontrollierbare Eigenschaften, die die Prepreg-Handhabung und die Schicht-zu-Schicht-Registrierung bestimmen.

Durchfluss/Füllung – Die Schmelzviskosität beim Laminieren beeinflusst die Füllleistung, vor allem in feinen Features.

Arten von PCB-Prepregs

-

FR4 Prepreg

FR-4 ist der Standard, Allzweck-Prepreg-Material, das für den Großteil der Leiterplattenherstellung verwendet wird. Es verwendet ein bromiertes Epoxidharz, das mit Glasfasergewebe verstärkt ist und eine ausgewogene Verarbeitungsfreundlichkeit bietet, Dimensionsstabilität, thermische Leistung, dielektrische Eigenschaften, und Kosten. FR-4-Prepreg hat eine typische Glasübergangstemperatur im Bereich von 130–140 °C.

-

Prepreg mit hoher Tg

High-Tg-Prepreg verwendet spezielle Epoxidharzsysteme, um Glasübergangstemperaturen von 170 °C oder mehr zu erreichen, Erfüllung der Anforderungen an hochzuverlässige Leiterplatten für die Luft- und Raumfahrt, Verteidigung, und andere extreme Umgebungen. Die hochtemperaturbeständigen Harze halten dem Löten stand, Glühen, und andere Prozesse bis 230-290°C. Prepregs mit hoher Tg bieten eine verbesserte thermische und mechanische Leistung, sind jedoch teurer als Standard-FR-4.

-

Halogenfreies Prepreg

Halogenfreie Prepregs verwenden Harzsysteme, die kein Brom oder andere Halogene enthalten, die beim Verbrennen gefährliche Nebenprodukte erzeugen können. Zu den beliebten halogenfreien Harzsystemen gehört Bismaleimidtriazin (BT) Epoxid, Cyanatester, und modifiziertes Epoxidharz. Halogenfreie Prepregs bieten Vorteile für die Umwelt, sind aber im Vergleich zu Standard-FR-4 auch teurer und komplexer in der Verarbeitung.

-

Hochgeschwindigkeits-Prepreg

Hochgeschwindigkeits-Prepreg nutzt technische Harzsysteme, um stabile dielektrische Eigenschaften und einen geringen dielektrischen Verlust für eine zuverlässige Hochfrequenzleistung zu erreichen. Zu den gängigen Harzsystemen gehört Polyphenylenether (PSA) Mischungen und Fluorpolymere, die Dielektrizitätskonstanten unter erreichen 3.5. Hochgeschwindigkeits-Prepreg ermöglicht PCB-Designs für HF, Mikrowelle, hohe Datenrate, und andere anspruchsvolle Anwendungen.

So wählen Sie das Richtige aus PCB Prepreg-Material?

Bei so vielen Prepreg-Optionen, Es ist wichtig, die Materialeigenschaften an die Anwendungsanforderungen anzupassen:

Signalintegrität – Prepregs mit niedrigem Dk- und Df-Wert ermöglichen Signale mit höherer Geschwindigkeit bei geringerem Verlust und geringerer Streuung. Stellen Sie sicher, dass die Impedanztoleranz innerhalb der Spezifikationen liegt.

Thermisches Management – Wenn eine hohe thermische Stabilität erforderlich ist, Wählen Sie ein Prepreg mit einem Harzsystem mit hoher Tg. Dies ermöglicht eine bleifreie Montage und Zuverlässigkeit bei Temperaturwechseln.

Umgebung – Halogenfreie Prepregs verhindern beim Verbrennen die Emission gefährlicher Substanzen wie Dioxine, kosten aber mehr als Standard-FR-4.

Aufstapeln – Dünneres Prepreg ermöglicht engere vertikale Leiterbahnen und Durchkontaktierungen. Standard 106 Glas funktioniert gut, wenn es fester ist 7628 Gewebe können bei sehr feinen Geometrien hilfreich sein.

CTE – Durch das Hinzufügen weiterer Schichten werden durchkontaktierte Löcher belastet, Daher trägt das Prepreg mit einem niedrigeren WAK dazu bei, Risse im Lauf zu verhindern. Dem steht eine erhöhte Dielektrizitätskonstante gegenüber.

Kosten – Während andere Prepregs die ultimative Leistung bieten, Standard-FR-4 ist für viele Anwendungen bei geringeren Kosten völlig ausreichend.

PCB-Prepreg-Dicke und ihre Auswirkungen

Die Prepreg-Dicken reichen typischerweise von 0.002 Zoll (2 mils) bis zu 0.025 Zoll (25 mils). Der Trend geht zu dünneren Materialien, um feinere Linien und Räume zu ermöglichen, kleinere Durchkontaktierungen, und strengere Impedanzkontrolle. Einige wichtige Auswirkungen der Prepreg-Dicke:

Dünnere Dielektrika ermöglichen engere Routing-Geometrien. 0.002”Prepreg ermöglicht 2/2 Linie/Leerzeichen versus 4/4 mit 0,004 Zoll Material.

Dünnere Dielektrika reduzieren den Signalverlust, Die Zuverlässigkeit der Mikrovia kann jedoch unter 0,003 Zoll problematisch werden..

Standard 0,014 Zoll-0.020„Prepregs eignen sich gut für eine breite Impedanzkontrolle und Hochspannungsisolierung.

Dickere Prepregs über 0,020 Zoll sorgen durch größere Lücken für eine höhere Durchbruchspannung. Ermöglicht den sparsamen Einsatz teurerer Zwischenlagen.

Zusammenfassend, Die Dicke des Prepregs führt zu Kompromissen zwischen den Kosten, Designgeometrien, und elektrische Leistung. Wie immer, Wählen Sie die Prepreg-Dicke, die für jede spezifische Anwendung geeignet ist, und nicht willkürlich.

Fazit

Prepreg-Materialien sind ein komplexer, aber kritischer Teil der PCB-Design und Herstellungsprozess. Wie wir es erkundet haben, Faktoren wie Harztyp, Fiberglas-Stil, Flammschutzmittel, und mehr tragen alle zur elektrischen Leistung von Prepregs bei, mechanisch, und thermischen Eigenschaften. Obwohl es wie ein undurchsichtiges schwarzes Material erscheinen mag, Die intelligente Prepreg-Auswahl ermöglicht es Ingenieuren, Leiterplattenstapel für optimale Leistung auszuwählen.

Die Vielfalt der verfügbaren Prepreg-Typen ist riesig, Daher ist die Zusammenarbeit mit erfahrenen Fertigungspartnern von unschätzbarem Wert. MOKO Technology verfügt über das Fachwissen, um Kunden bei der Auswahl des richtigen Prepregs zur Optimierung von Stapeln zu unterstützen. Kontaktiere uns heute um mehr Prepreg-Wissen zu erlangen.