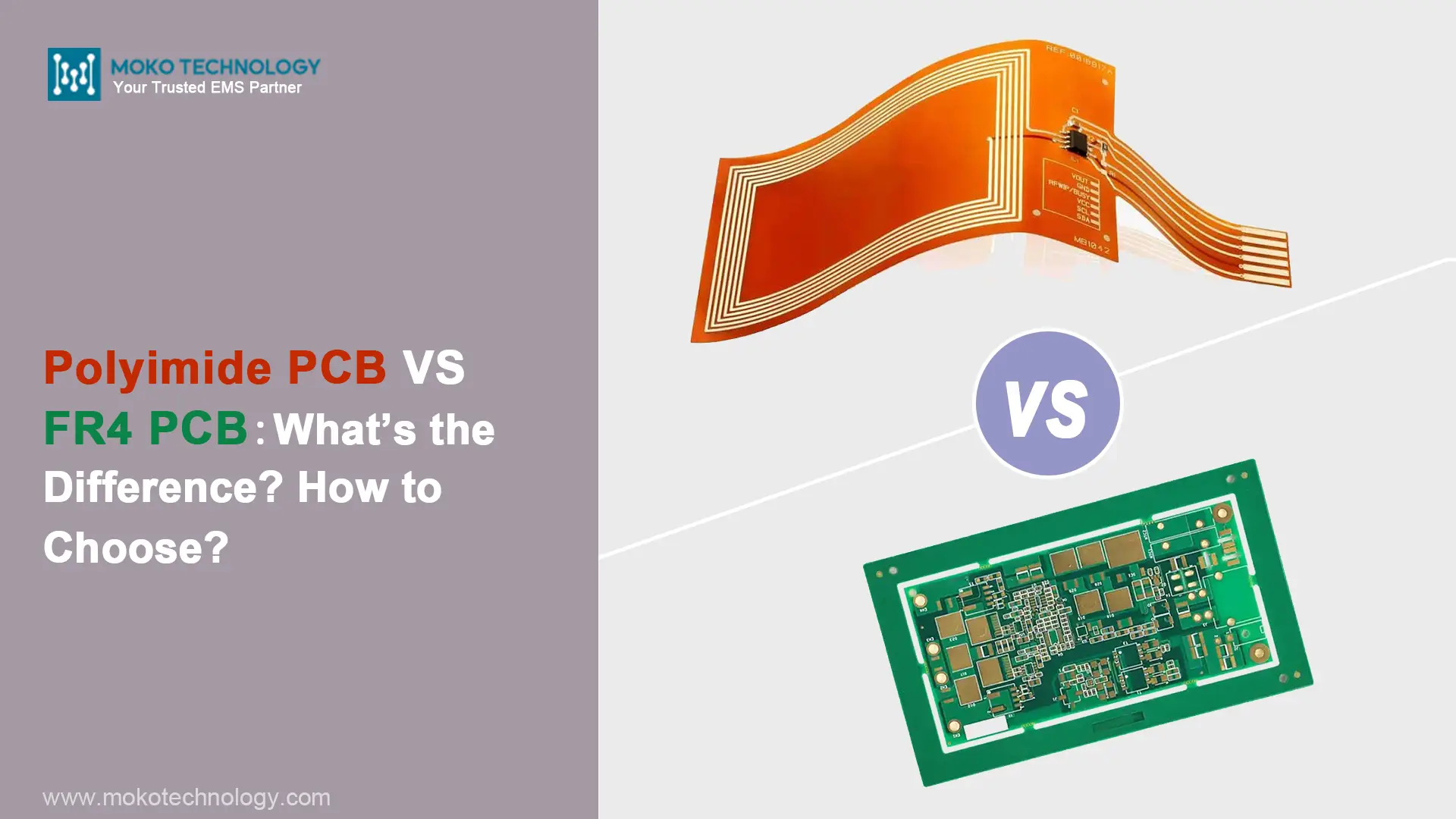

Polyimid-PCB und FR4 PCB sind zwei der am häufigsten verwendeten Leiterplattentypen. Obwohl es sich bei beiden um Polymersubstrate handelt, die sich gut für Leiterplatten eignen, Polyimid und FR4 besitzen jeweils ihre eigenen besonderen Eigenschaften, die sie für bestimmte Umgebungen besser geeignet machen als für andere. In diesem Blog, Wir erläutern die wichtigsten Unterschiede und geben Einblicke, wie man zwischen ihnen wählen kann. Lesen wir weiter.

Unterschiede zwischen Polyimid-PCB und FR4-PCB

- Kupfertypen

Die meisten FR4-Platinen verwenden galvanisch abgeschiedene Kupferfolien mit einer vertikalen Kornstruktur, die für starre Platinen optimiert ist. Bei Polyimiden wird häufiger gewalztes, geglühtes Kupfer verwendet, das speziell darauf ausgelegt ist, wiederholter Biegung standzuhalten, ohne dass das Metall ermüdet oder reißt. Für maximale Haltbarkeit ist auch die Ausrichtung der Kupferkörnung auf die Biegeachse abgestimmt.

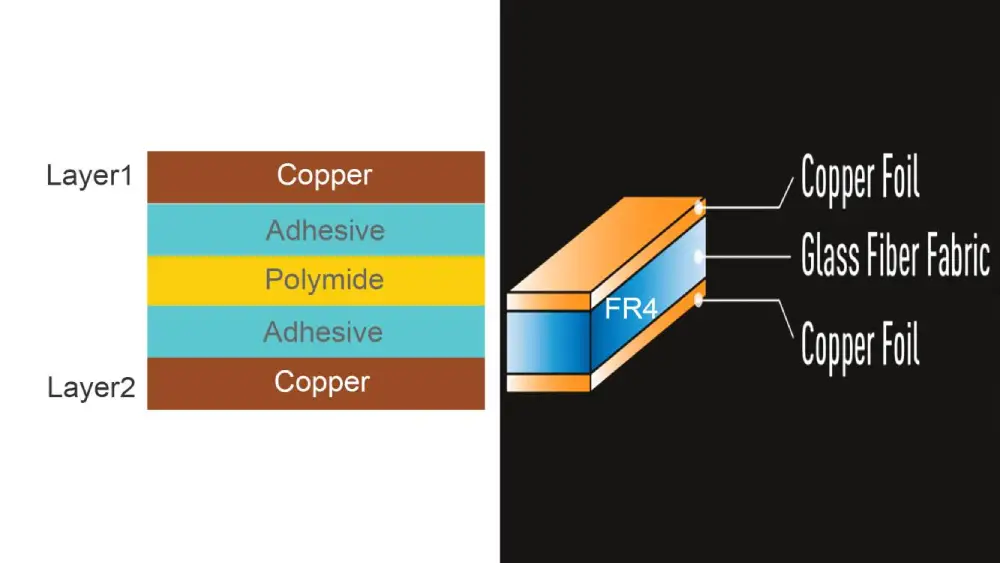

- Konstruktion

FR4 besteht aus Epoxidharz, Schichten aus gewebtem Fiberglas, und Kupfer. Die Anzahl der Glasfaserschichten bestimmt die Gesamtdicke. Die Fasern werden mit Epoxidharz getränkt und dann mit den Kupferschichten unter Hitze und Druck ausgehärtet, um die starre Platte zu bilden. Im Gegensatz, Polyimidplatten enthalten nur Polyimid-Kunststoffpolymer und Kupfer. Das Polyimid wird in flüssiger Form auf die Kupferfolien gegossen, dann vollständig zu einem Feststoff ausgehärtet, flexibler Staat.

- Dickenbereiche

Die Glasfaserverstärkung schränkt ein, wie dünn FR4 hergestellt werden kann. Übliche Dicken reichen von 2 Mil zu 125 mils. Ohne Glasfaser, Polyimide können als dünne Filme hergestellt werden 1/2 mil zu 3 Mil dick. Dies ermöglicht extrem dünne, flexible Konstruktionen, ideal für dynamische Biegeanwendungen.

- Flexibilität

Polyimidplatten sind äußerst flexibel, Dadurch eignen sie sich für Anwendungen, die wiederholtes Biegen oder Formen erfordern, um an bestimmte Räume anzupassen. Ihre extreme Flexibilität ermöglicht komplexe Geometrien, die mit traditionell starren FR4-Platten nicht realisierbar sind. Die Mobilität ist verbessert und die Installation in Produkten mit eingeschränktem Platzangebot wird im Vergleich zu FR4 einfacher.

- Feuchtigkeitsaufnahme

FR4 auf Epoxidbasis nimmt sehr wenig Umgebungsfeuchtigkeit auf, um 0.2-0.5% vom Gesamtgewicht. Im Gegensatz, Polyimid kann bis zu absorbieren 2% Feuchtigkeit nach Gewicht. Dies hat keinen Einfluss auf die Leistung von Polyimid-Schaltkreisen, Die aufgenommene Feuchtigkeit muss jedoch vor dem Zusammenbau durch einen Backvorgang entfernt werden, um Schäden durch schnelle Dampfausdehnung zu verhindern Delaminierung Probleme beim Löten.

- Hitzetoleranz

Polyimid hat eine weitaus höhere maximale Betriebstemperatur als FR4, ausgelegt für den Dauereinsatz bis 300°C. Mit der Zeit ist es besser beständig gegen eine Zersetzung durch Hitze. Dies bedeutet, dass Polyimid-Platten in heißen Umgebungen langfristig überleben. Auch die Wärmeleitfähigkeit ist doppelt so hoch wie bei herkömmlichen glasfaserverstärkten Platten.

Weiterführende Literatur: Ein umfassender Leitfaden zur FR4-Wärmeleitfähigkeit

- Chemische Resistenz

Zusätzlich zur Wärmeleistung, Polyimidplatten bieten eine bessere Korrosions- und Chemikalienbeständigkeit als FR4. Ihre robuste Polymermatrix schützt vor Kraftstoffen, Öle, Lösungsmitteln über wesentlich längere Zeiträume. Ohne anfällige Bestandteile wie Epoxidharz oder Glasfasern, Polyimid hält konzentrierteren chemischen Lösungen stand, ohne sich zu zersetzen.

- Haltbarkeit unter Stress

Vibrationsfestigkeit und Zugfestigkeit sind bei Polyimidplatten deutlich höher. Die Flexibilität verhindert Brüche durch physische Stöße, die die Integrität starrer Epoxidglasplatten gefährden. Polyimid behält die mechanische und elektrische Zuverlässigkeit über Tausende von Biegezyklen sowie kontinuierliche Vibrationen besser bei.

In der folgenden Tabelle sind einige spezifische Daten aufgeführt, um die Unterschiede zwischen FR4-Leiterplatten und Polyimid-Leiterplatten besser vergleichen zu können:

| Leiterplattentypen Eigenschaften | FR4 PCB | Polyimid PCB |

| Wärmeleitfähigkeit | 0.25 W / mK | 0.2 W / mK |

| Dielektrizitätskonstante (bei 1 GHz) | 4.25-4.55 | ~3,4 to 3.8 |

| Verlustfaktor (bei 1 GHz) | 0.016 | 0.003 |

| Lichtbogenbeständigkeit | 125 sek | 143 sek |

| Spezifisches Gewicht | 1.8 - - 1.9 | 1.3 zu 1.4 |

| Wasseraufnahme | 0.2-0.5% | 1-2% |

| Zugfestigkeit | 70-90 MPa | 200-300 MPa |

| Glasübergangstemperatur (Tg) | 130-140° C. | >250° C. |

Polyimid-Leiterplatte und FR4-Leiterplatte: Wie man wählt?

Die Wahl zwischen der Verwendung einer FR4-Leiterplatte oder einer Polyimid-Leiterplatte hängt in erster Linie von der Anwendung und ihren spezifischen Anforderungen ab:

FR4-Boards wären dafür die bessere Wahl:

- Kostensensible Anwendungen, bei denen keine hohe Haltbarkeit erforderlich ist. FR4 ist die günstigere Variante.

- Niederfrequente digitale Schaltkreise, die nicht viel Wärme erzeugen. FR4 verträgt moderate Temperaturen bis etwa 100 °C.

- Starre Platten für Produkte, bei denen keine Flexibilität erforderlich ist. Die Glasfaserverstärkung macht FR4-Boards formstabil, aber nicht flexfreundlich.

Polyimidplatten wären dafür vorzuziehen:

- Flexible/starr-flexible Schaltkreise, die sich während des Gebrauchs dynamisch biegen müssen. Polyimid-Leiterplatten zeichnen sich durch eine hervorragende Biegelebensdauer und Ermüdungsbeständigkeit aus.

Kennen Sie die Unterschiede zwischen flexiblen und starr-flexiblen Leiterplatten, lesen "Starre Flex-Leiterplatte vs.. Flexible Leiterplatte”

- Analoge Hochfrequenzschaltungen. Polyimid hat eine niedrigere Dielektrizitätskonstante und Verluste für eine bessere Signalintegrität.

- Elektronik in extremen Umgebungen, die hohen Temperaturen über 150 °C ausgesetzt ist. Polyimid übersteht Temperaturen über 250 °C.

- Produkte mit Zuverlässigkeitstests wie Vibration, Schock, Feuchtigkeit, oder Staubeintritt. Polyimid-Platten sind robuster.

- Einsatzkritische Elektronik, die höchste Haltbarkeit bei geringstem Ausfallrisiko erfordert. Luft- und Raumfahrt sowie Militär bevorzugen Polyimide.

Im Wesentlichen, Wählen Sie den wirtschaftlichen FR4 für einfache Verbindungsanwendungen ohne besondere Anforderungen, während Polyimide extreme Anforderungen erfüllen, die maximale physikalische Belastbarkeit und Umweltbeständigkeit erfordern.

Letzte Worte

Bewertung der Kontraste zwischen diesen beiden Materialien in Bezug auf Faktoren wie Hitzetoleranz, Haltbarkeit, und die mechanische Festigkeit ist entscheidend, wenn es darum geht, die optimale Auswahl für ein Elektronikprojekt basierend auf seinen besonderen Anforderungen und Betriebsbedingungen zu treffen. Eine sorgfältige Analyse der Anwendungsspezifikationen zusammen mit den jeweiligen Eigenschaftsprofilen von Polyimid und FR4 ermöglicht eine fundierte Materialauswahl, die den individuellen Zielen und Einschränkungen Rechnung trägt. Mit einem Verständnis für die damit verbundenen Kompromisse, Ingenieure können sich bei der Spezifizierung sicher fühlen PCB-Substrat die ihren Anforderungen am besten entspricht und auf dem Zielgerät oder -system die vorgesehene Leistung erbringt.