Technologie und ihre Bedürfnisse ändern sich täglich, Diese Fortschritte haben uns zur Entdeckung verschiedener großartiger Geräte geführt, die unser Leben einfacher als je zuvor gemacht haben. Leiterplatten (Leiterplatten) werden auf der ganzen Welt für ihre vielfältigen Einsatzmöglichkeiten eingesetzt. Es gibt verschiedene Arten von Leiterplatten auf dem Markt, die unterschiedlichen Zwecken dienen. Schwere Kupferplatine wurde speziell entwickelt, um mit Geräten zu arbeiten, die hohe Spannungen benötigen, da eine normale Leiterplatte so viel Strom nicht aushalten kann.

Schwere Kupferplatine in hohen Temperaturen und extremen Umgebungen

Es ist immer eine gute Idee, alle Seiten eines Produkts zu berücksichtigen, bevor Sie es verwenden. So, ist schwere Kupferplatine, die bei hohen Temperaturen und extremen Umgebungsbedingungen gut ist? Gut, Ja! Sie können auch bei extremem Wetter und hohen Temperaturen gut funktionieren. Viele Unternehmen haben die schwere Kupferplatine in ihren Produkten verwendet, weil sie bei extremen Wetterbedingungen arbeiten.

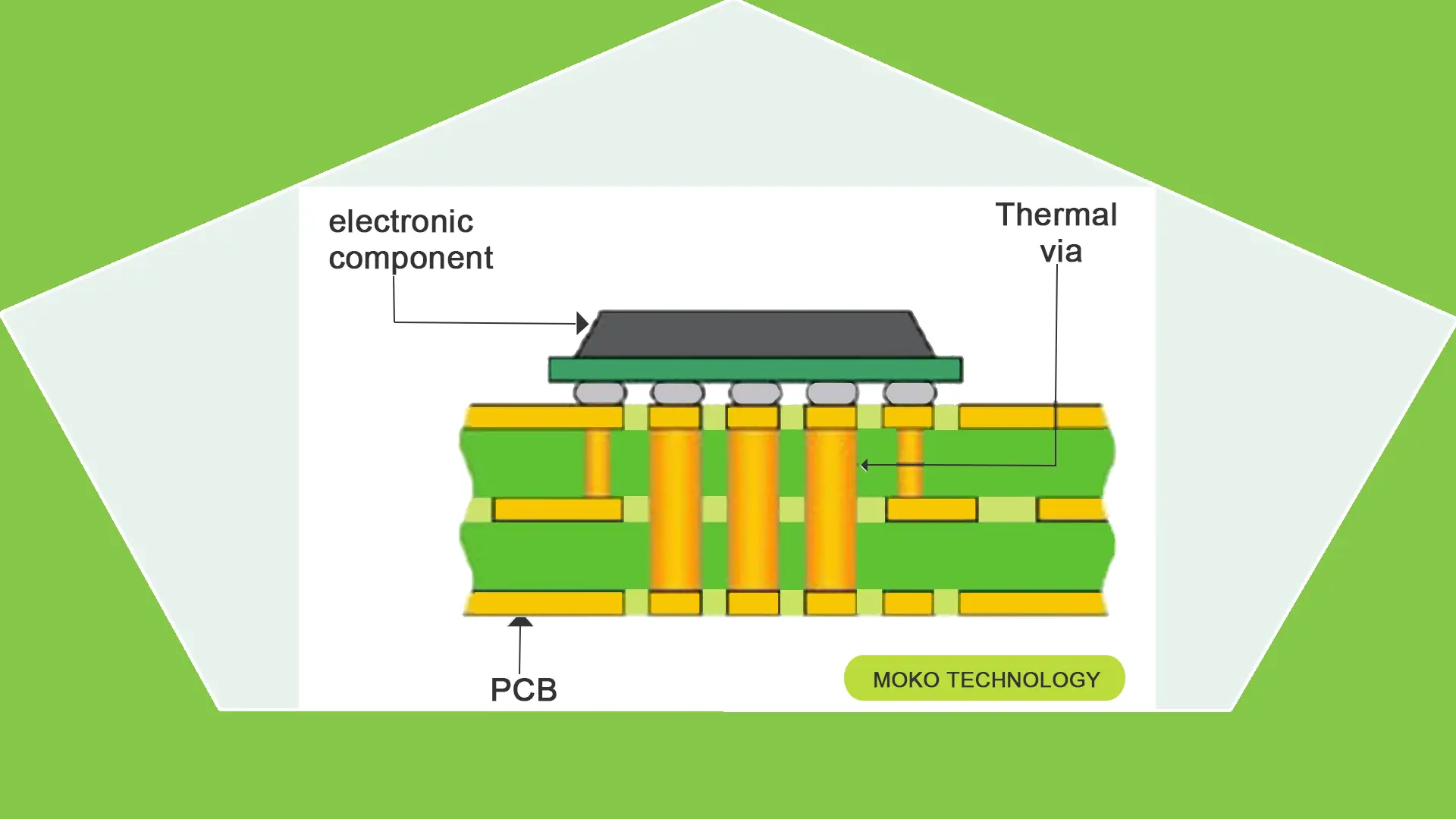

Wie viel Strom auf einer schweren Kupferplatine kann transportiert werden?? Diese Frage hängt normalerweise vom Design der Elektronik ab. Die Dicke und Breite von Kupfer- und Schwerkupfer-Leiterplatten bei maximaler Temperatur umfassen die Tragfähigkeit. Diese Frage stellt sich, weil die von schweren Kupferplatinen während des Betriebs erzeugte Wärme in engem Zusammenhang mit dem Strom steht.

Wenn Strom durch Drähte fließt, Der durchschnittliche Stromverbrauch während des Betriebs beträgt 12% der Anfangsenergie, lokal erzeugte Energie erzeugt also Wärmeübertragung, die als Wärmeleiter in die Umwelt abgegeben wird. Die Drähte mit dem maximalen Strom müssen sich auf schweren Kupferplatinen befinden, eine Methode zur Bewertung des Temperaturanstiegs, und der entsprechende Belichtungsstrom sollte gefunden werden.

Leiterplattenhersteller und -entwickler erhalten eine Vielzahl von Materialien, von hochwertigen Substraten, aus herkömmlichen FR-4-Epoxid-Trägermaterialien mit einer Arbeitstemperatur von 130 ° C bis Hochtemperatur-Tg-Materialien. Es wurde eine Reihe von Methoden entwickelt, um die Wärmebeständigkeit von PCB-haltigen Endprodukten zu testen. Wegen der Änderung der Wärmeausdehnung zwischen Kupfer und Substrat, ein “treibende Kraft” wird zwischen ihnen erstellt, und das bedeutet thermische Belastung, was zu Rissen führen kann, fangen, und Wachstum, was letztendlich zum Ausfall der Leiterplatte führt.

Im Rotationstest auf Düsenfähigkeit während der Thermoschockregelung, eine Gruppe von 32 Serienbeschichtete Düsen sind als Beispiel auf der Karte dargestellt, und ihr Zustand wird nach dem Thermoschocktest überprüft. Der erste Beschichtungsfehler während des Lochs wird basierend auf dem thermischen Druck bestimmt, dem die Leiterplatte standhalten kann. Die Verwendung schwerer Kupferplatinen im Hitzschlagzyklus verringert oder beseitigt Fehlfunktionen.

Die Vorteile der Leiterplattenfertigung

Der Hauptgrund für die Wahl ist die Anzahl der Vorteile und das breite Anwendungsspektrum. Gut, dicke Kupferplatinen bieten eine Reihe von Anwendungen und Vorteilen, die unser Leben erleichtern und Produkte verbessern. Nachfolgend haben wir eine Reihe von Vorteilen aufgeführt:

- Höhere Beständigkeit gegen thermische Beanspruchung

- Eine Erhöhung der Strombelastung

- Erhöhte mechanische Festigkeit an Leiterstellen und PTH-Löchern

- Nutzung exotischer Materialien in vollem Umfang (d.h., bei hoher Temperatur) ohne den Stromkreis zu unterbrechen

- Reduzieren Sie die Größe des Produkts, indem Sie mehrere Kupfergewichte in dieselbe kreisförmige Schicht einarbeiten

- Schwere Kupferplatten führen einen höheren Strom durch die Platte und tragen zur Wärmeübertragung auf den externen Kühlkörper bei

- Die Kühlräume werden mit Kupferoberteilen bis direkt in die Oberfläche der Platte integriert 120 Unzen

- On-Board-Transformatoren mit hoher Leistungsdichte

Die oben genannten Vorteile sind der Grund für die steigende Nachfrage nach schwerer Kupferplatine. Wir alle wissen, dass Kupfer für seine Verwendung bekannt ist und die Verwendung von Kupfer eine Leiterplatte besser macht als je zuvor.

Kupferdicke der schweren Kupferplatte

Schweres Kupfer bedeutet, dass die Foliendicke der Leiterplatte größer als ist 3 oz (100 Mikrometer oder vier Mil) typischerweise. Es wird normalerweise für die Versorgung mit hohem Strom oder für einige Stromkreise verwendet, die im Automobilgeschäft verwendet werden. Es kann auch in der äußeren oder inneren Schicht gestaltet werden.

Die Dicke von schwerem Kupfer kann auch je nach Hersteller variieren, aber sie bieten den gleichen Zweck. Sie sollten immer die beste schwere Kupferplatine mit der richtigen Dicke verwenden, da eine schlechte Platine den starken Strom nicht durchlassen kann. So, Die Verwendung einer Leiterplatte von schlechter Qualität führt zum Ausfall Ihres Produkts. Betrachten Sie schweres Kupfer PCB-Dicke Ein wichtiger Faktor, denn man sollte nichts dem Zufall überlassen. Es gibt viele Unternehmen, die schwere Kupferplatinen herstellen, mit denen Sie alle Ihre Anforderungen erfüllen können.

Hauptspezifikation für schwere Kupferplatinen zu berücksichtigen

Bei der Herstellung von Leiterplatten für dicke Kupfer-Leiterplatten oder schwere Kupfer-Leiterplatten, Menschen verwenden diesen Namen normalerweise, um eine Leiterplatte mit einer Kupferdicke von mehr als zu bezeichnen 3 Unzen in der inneren oder äußeren Schicht. Und eine sehr schwere Kupferplatine zeigt eine Leiterplatte von mehr als an 15 Unzen.

Dank der Dickkupferplattentechnologie können komplexe Schalter in engen Räumen in Kombination mit Hochstromkreisen implementiert werden. Die Mehrschichtplatine verfügt über zuverlässige Verfahren zur Herstellung einer Kupferschicht bis zu 20 Unzen dick.

Kupferplatinen werden normalerweise in Hochleistungsgleichrichtern verwendet, in Computern, zum Laden von Elektrofahrzeugen, in elektrischen Netzvermittlungssystemen, usw.

Designhandbuch für dickes Kupfer

Wie Standard-FR4-Leiterplatten, Schwere Kupferplatinen haben die gleiche Herstellungsmethode mit einzigartigen Gravur- und Beschichtungstechnologien wie Hochgeschwindigkeits-Tintenbohren und Abweichungsgravur. Vor einiger Zeit, Die Leute versuchten, schwere Kupferplatinen mit einem minimalen Muster herzustellen. Einige auf diese Weise hergestellte Leiterplatten wurden durch Schrott aufgrund unebener Kantenlinien und übermäßiger Bohrungen beschädigt. Um es zu umgehen, Es wurden fortschrittliche Mal- und Gravurtechniken angewendet, so dass eine direkte Kantengravur und perfekte Kanten erzielt werden können.

Die Beschichtung auf einer Kupferplatine ermöglicht es den Leiterplattenherstellern, sowohl die abgedeckte Wand als auch die Wand mit folgenden Vorteilen zu vergrößern:

- Reduzierung der Impedanzverteilung

- Reduzierung der Herstellungskosten

- Schichtanzahl schrumpft

- Verpackungsminimierung

Die schwere Kupferplatine kann leicht mit einer gewöhnlichen Leiterplatte verbunden werden. Wie für die Rückverfolgung, der kleinste Abstand zwischen einer Leiterplatte und einem Bereich in ihrer Toleranz und Produktionskapazität, Es muss durch eine Diskussion zwischen den Konstrukteuren und den Herstellern vor der eigentlichen Herstellung definiert werden.

Anwendungen von schweren Kupferleiterplatten

Die Leiterplatte oder Leiterplatte ist eine Mischung aus Plattieren und Ätzen auf Kupfer. Die dabei verwendeten Kreise sind Schichten und werden geätzt, um unerwünschtes Kupfer zu entfernen. Es wird plattiert, um die Dicke von Kupfer zu Ebenen hinzuzufügen, Schienen, Kissen, und durch Löcher. Diese Kettenschichten sind mit einem Träger auf Epoxidbasis wie FR4 oder Polyimid laminiert. Schwere Kupferplatinen haben einen integrierten Kern aus unedlen Metallen.

Der schwere PCP-Kern hilft dabei, Wärme abzuleiten und verschiedene Komponenten der Platten abzustrahlen. Diese Leiterplatte gilt nicht für alle Zwecke, aber um die besonderen Bedürfnisse der Kunden zu erfüllen. Sie werden in der Industrie für Anwendungen wie Schweißgeräte eingesetzt, der Herstellungsprozess von Solarzellen, Energieversorgung, die Automobilindustrie, elektrische Verteilung, und Leistungstransformatoren.

Dies hilft, Wärme abzuleiten und senkt die Basistemperatur. Diese Anwendung schützt das Gerät selbst vor Beschädigungen. Es kann Wärme von der Komponente mit einer viel höheren Geschwindigkeit übertragen.

Das ist ein Hochfrequenz-Leiterplatte auf diejenigen beschränkt, die nicht mit herkömmlicher Lüfterkühlungstechnologie gekühlt werden können. Das Plattenlaminat verteilt und leitet Wärme ab, das macht das Gerät viel kälter und, so, erhöht die Leistung der Geräte und erhöht ihre Produktivität.

Die schwere Kupferplatine besteht aus einer Mischung verschiedener Speziallegierungen. Kupfer-Leiterplatten sind außerdem 8- bis 9-mal schneller als moderne Leiterplatten.

Es ist auch nützlich, um die Leistung von LED-Geräten aufzuzeichnen und Unebenheiten zu vermeiden. Bei Verwendung von LED-Geräten, Es müssen hochdichte Kupferplatinen verwendet werden.

Arbeiten mit MOKO-Technologie für Ihre dicke Kupferplatine

Zuverlässiger Betrieb und hervorragende Temperaturregelung sind die Hauptfaktoren für die Bestimmung des Bedarfs an Kupferplatinen. Die heutigen Schaltungen sind so ausgelegt, dass sie einen starken Strom leiten, was bedeutet, dass viel Wärme erzeugt wird. jedoch, Schwere Kupferschaltkreise tragen dazu bei, die Wärme effizient abzuleiten, Dies gewährleistet eine optimale Schaltungsleistung. Wenn Sie sich über das technische Problem der Kupferplatinen in Ihren elektrischen Anwendungen immer noch nicht sicher sind, Sie können sich jederzeit an einen Elektrotechniker oder einen zuverlässigen Hersteller von schweren Kupferplatinen wenden. Die MOKO-Technologie kann Ihnen bei Ihren PCB-Anforderungen helfen.