FÄHIGKEIT

Selektives Lasersintern

- Kurze Bearbeitungszeit innerhalb von 24 Std

- Eine Vielzahl von verfügbaren Materialien

- Komplexes 3D-gedrucktes Teil mit hoher Leistung

Warum MOKO wählen??

Sofortige Rückmeldung

Stellen Sie uns einfach Ihre CAD-Datei zur Verfügung, Wir werden schnell Antworten zu Preisen und Herstellbarkeit geben 24 Std.

Vom Prototyp bis zur Serienfertigung

Dank unserer branchenführenden Ausrüstung und kompetenten Mitarbeiter, Wir sind in der Lage, 3D-Teile von Prototypen bis hin zu großen Serien schnell herzustellen.

Qualitätskontrolle

Zertifiziert mit ISO9001, MOKO stellt 3D-Teile her, die immer den internationalen Standard erreichen und unseren Kunden Sicherheit geben können.

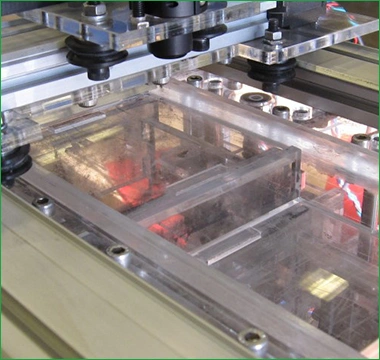

Selektives Lasersintern bei MOKO Technology

MOKO Technology bietet selektive Lasersinterdienste aus einer Hand, Lieferung von 3D-Teilen mit hoher Genauigkeit und Leistung an unsere Kunden. Unsere Ingenieure verfügen über reiche Erfahrung in der SLS-Technologie, die Ihr Design durch CAD optimieren und SLS-Projekte mit einer Vielzahl von Materialien und Anwendungen bearbeiten können. Die von uns verwendeten branchenführenden SLS-Drucker können die Qualität unserer Produkte garantieren und die Produktivität nicht nur für den Prototyp erheblich verbessern, aber auch für große Mengen.

Wir bieten das sofortige Angebot und Feedback für Ihre selektiven Lasersinterprojekte, Wir können 3D-Teile so schnell wie möglich herstellen 1 Werktag, und unser professionelles und freundliches Verkaufsteam ist 24/7 online, um sicherzustellen, dass Sie den zufriedenstellenden Service erhalten. Wir haben Zertifizierungen einschließlich ISO9001 erhalten, ROHS, BSCI, und UL, unser SLS-Prozess und unsere 3D-Teile sind nach internationalen Standards qualifiziert.

Unsere Cases für selektives Lasersintern

Was ist selektives Lasersintern??

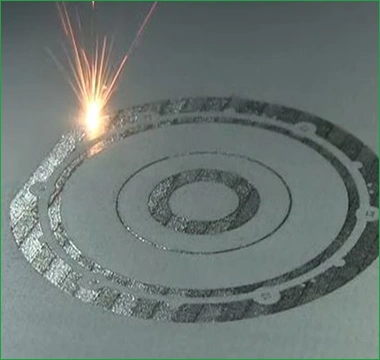

Selektives Lasersintern ist eine 3D-Drucktechnologie, bei der 3D-Teile hergestellt werden, indem an bestimmten Positionen Laserstrahlen auf das Sinterpulver aufgebracht und diese Schicht für Schicht verbunden werden, bis das endgültige feste Bauteil gebildet wird, das durch CAD-Daten definiert wird. Es handelt sich um eine kostengünstige Technologie mit hoher Produktivität, die mit verschiedenen Materialien wie elastomeren Thermoplasten verarbeitet werden kann, Nylon, Polystyrol, was den SLS zu einer der am weitesten verbreiteten 3D-Drucktechnologien macht. Zu den häufigsten Anwendungen von SLS gehören medizinische Geräte, Automobilkomponenten, Teile mit Schnappverschluss, Elektronik und so weiter.

Wie funktioniert selektives Lasersintern?

Schritt 1: Laden des Pulvers in den Drucker und dann Erhitzen des Pulvers und des Konstruktionsbereichs auf eine Temperatur, die unter der Schmelztemperatur des Rohmaterials liegt. Dieser Schritt kann dazu beitragen, die Temperatur bestimmter Bereiche des Pulverbetts zu erhöhen und Teile leichter zu verfestigen.

Schritt 2: Laserstrahlen würden an den spezifischen Stellen appliziert und das Pulver würde miteinander verschmolzen und eine feste Schicht bilden. Dann würde die Bauplattform um ca. abgesenkt 50 zu 200 Mikrometer, damit mehr Platz für die Bildung anderer Schichten bleibt, die oben genannten Prozesse würden wiederholt, bis das endgültige 3D-Modell fertig ist. In diesem Prozess, das ungeschmolzene Pulver kann verwendet werden, um das Teil zu stützen, es müssen keine Stützstrukturen erstellt werden.

Schritt 3: Wenn der Druck fertig ist, Es muss einige Zeit dauern, bis die Baukammer abgekühlt ist, wodurch das Problem des Verziehens von Bauteilen vermieden und die mechanischen Eigenschaften optimiert werden können.

Schritt 4: Das letzte Teil aus dem Drucker nehmen, und um ein schönes 3D-Modell zu erhalten, Der letzte Schritt besteht darin, das überschüssige Pulver zu entfernen, das wiederverwendet werden kann. Zusätzlich, in einigen Projekten, eine andere Nachbearbeitung ist erforderlich, um eine schönere Oberfläche und ein schöneres Erscheinungsbild zu erzielen.

Die Vorteile des selektiven Lasersinterns

Design-Flexibilität

Selektives Lasersintern zeichnet sich durch große Designflexibilität aus, die keine Stützstruktur benötigt, während andere 3D-Drucktechnologien wie SLA und FDM benötigen. Es kann verwendet werden, um Komponenten mit komplexen Geometrien einschließlich einiger ineinandergreifender Strukturen oder Teile mit inneren Kanälen herzustellen, die mit keiner anderen Technologie hergestellt werden könnten.

Kurze Bearbeitungszeit

Selektives Lasersintern ermöglicht es Ingenieuren, die beim Prototyping verwendeten Maschinen und Materialien zur Herstellung der Endprodukte einzusetzen, was den Produktentwicklungszyklus erheblich verkürzen kann, da keine anderen Materialien oder Methoden gefunden werden müssen. Auf der anderen Seite, für den SLS-Prozess ist keine Stützstruktur erforderlich, die Gesamtfertigungsgeschwindigkeit wäre also schneller.

Hochleistungs-3D-Teile

Selektives Lasersintern erzeugt robuste und kompakte 3D-Teile mit hervorragender Leistung, egal ob für Prototyping oder Endanwendungen, und die SLS 3D-Teile von MOKO werden mit hoher Genauigkeit dargestellt, gute Oberflächenbeschaffenheit und Langlebigkeit für lange Nutzungsdauer.

Verschiedene Materialien verfügbar

Es gibt eine Vielzahl von Materialien, die für die selektive Lasersintertechnologie verarbeitet werden können, und das SLS-Materialportfolio kann alle Ihre Anforderungen gut erfüllen, Egal, ob Sie Hitzebeständigkeit benötigen, Flexibilität, oder andere Eigenschaften.

Niedrigere Kosten

Selektives Lasersintern hat im Vergleich zu anderen 3D-Drucktechnologien geringere Kosten, da es Materialeffizienz hat, Hohe Produktivität, hochautomatisierte Werkzeuge und keine aufwendige Nachbearbeitung erforderlich.

es kann definitiv die Designvielseitigkeit der meisten Projekte verbessern

Egal, ob Sie schlüsselfertige Lösungen oder kundenspezifische 3D-Projekte benötigen, Wir sind hier, um Ihnen zu helfen. Rufen Sie uns gerne an unter 86-75523573370 um Ihr Projekt heute zu besprechen!