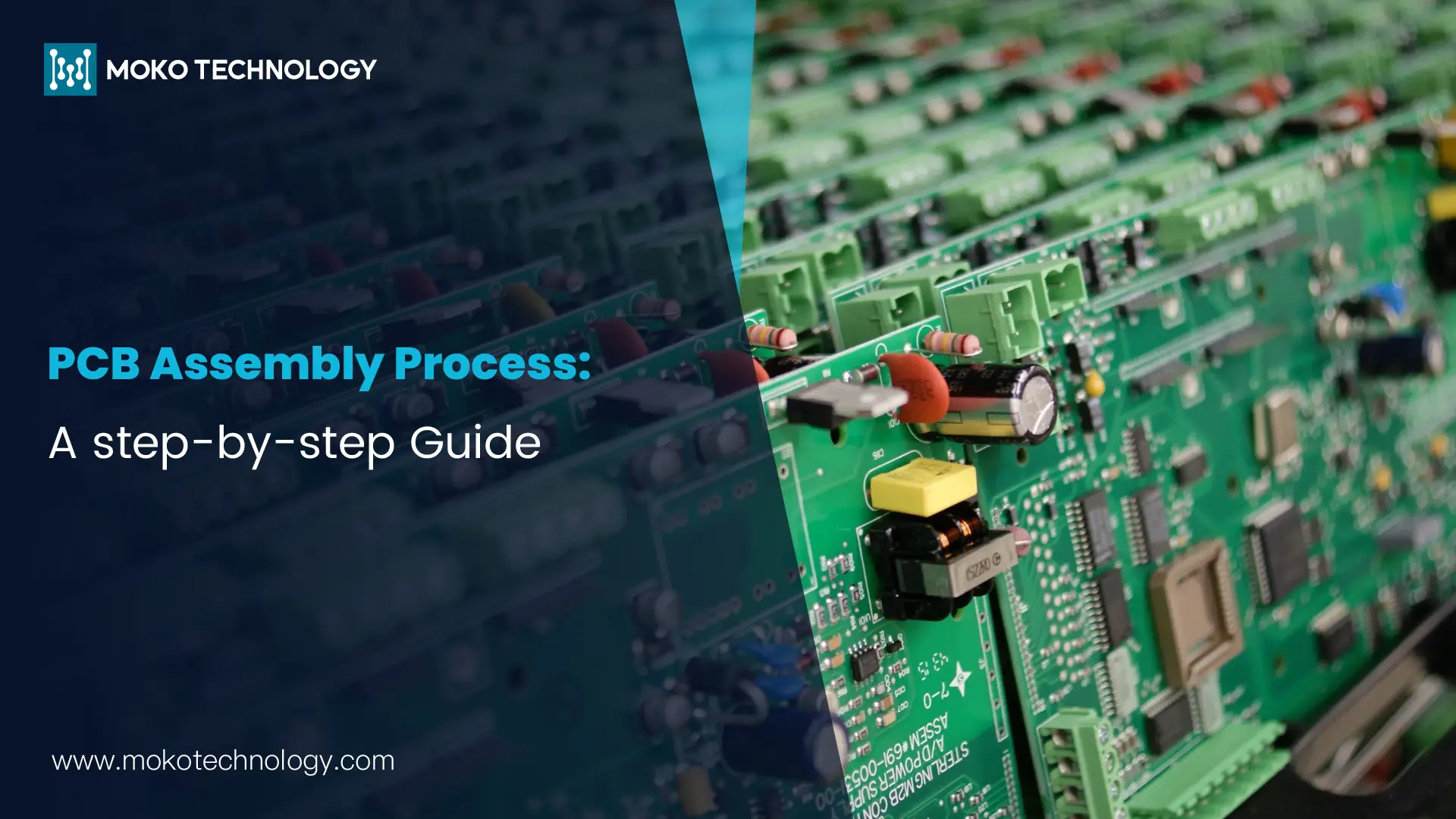

PCBアセンブリとは、抵抗器などのすべての電子部品を組み立てるプロセスを指します, トランジスタ, ダイオード, 等. プリント回路基板上に, 組み立て方法は手動または機械式にすることができます. このブログでは, プリント基板の組み立てプロセスを段階的に学習します。.

ステップ 1: はんだペーストステンシル

最初のステップで, 半田付け ボードに適用されます. はんだペーストは灰色で、次のような小さな金属球で構成されています。 96.5% 信じる, 3% 銀, そして 0.5% 銅, 必ず管理された量で使用し、正確な場所に適用されていることを確認してください. PCB組立ラインで, プリント基板と はんだステンシル 機械的なクランプで保持され、正確な量のはんだペーストが目的の領域に塗布されます。. マシンは、各オープンエリアを均等に覆うまでスラリーをステンシルに適用します. 最後に, ステンシルを取り外すと、はんだペーストが正しい場所に残っていることがわかります.

ステップ 2: SMT コンポーネントのピック アンド プレイス

2番目のステップで, 表面実装部品をプリント回路基板に自動的に配置できるピックアンドプレース機を使用する必要があります. 現在, SMDコンポーネント さまざまな種類のPCBで広く使用されています, 高い効率で組み立てることができます. 過去には, ピックアンドプレースは手動で適用されます, また、アセンブラは、すべてのコンポーネントが正しい位置に配置されていることを確認するために、プロセス中に多くの注意を払う必要があります. 自動ピックアンドプレースは、動作可能なロボットによって操作されますが 24/7 倦怠感なし, 生産性が向上し、エラーが大幅に減少します. マシンは、真空グリップでプリント回路基板をピックアップし、それらをピックアンドプレースステーションに移動します. 次に、ロボットはPCBをステーションに配置します, そしてSMDコンポーネントは意図的な場所ではんだペーストの上に配置されます.

ステップ 3: リフローはんだ付け

ピックアンドプレース後, PCB アセンブリは、 リフローはんだ付け 処理する. 回路基板は、コンベヤーベルトを介して大きなリフローオーブンに移されます. オーブンはイノシシを高温で加熱します, 通常は約 250 摂氏, はんだペーストにはんだを溶かす. 加熱処理が終了したら, 回路イノシシは、一連のクーラーヒーターで構成されるオーブン内を移動します, 溶けたはんだを冷やして固めるのに役立ちます. リフローはんだ付け中, いくつかの特別なボードに注意を払う必要があります, 取る 両面PCB 例えば. 両面PCBの各面は、別々にステンシルおよびリフローはんだ付けする必要があります, 通常は, コンポーネントが少ない側が最初にリフローはんだ付けされます, その後、反対側.

ステップ 4: 検査

組み立てられた回路基板は、機能についてテストする必要があります。リフロープロセスにより、接続が不十分になったり、接続が失われたりする可能性があります。. リフローはんだ付け中の動きも短絡の原因となる可能性があります. したがって、, 検査は、組み立てプロセス中に含まれる重要なステップです. エラーを検査するにはさまざまな方法があります, そして一般的に使用されるものは手動チェックです, X線検査, そして 自動光学検査. リフローはんだ付け後、定期点検が可能です。, そのため、回路カードのアセンブリが次のプロセスに進むまで、潜在的な問題を特定できます。. このような検査は、問題をより早く検出するため、メーカーが多くのお金を節約するのに役立ちます, 時間を無駄にすることなく、より早く解決できます, 人事, と材料.

ステップ 5: スルーホールコンポーネントの挿入

SMDコンポーネントは別として, 一部の回路基板は、次のような他の種類のコンポーネントを組み立てる必要がある場合があります。 スルーホールまたは PTH コンポーネント. では、これらのコンポーネントを組み立てる方法? これらは通常、熟練した技術者によって手動で挿入されます. 挿入後, ボードはウェーブはんだ付けを受けるか、 選択的 はんだ付け 混合テクノロジーボードに適しています. これにより、信頼性の高い電気接続が保証されます.

ステップ 6: 機能テスト

最後のステップで, PCBAの機能をテストするために最終検査が行われます, このプロセスを「機能テスト」と呼びます. このテストは、PCBの通常の動作をシミュレートします, 電源とアナログ信号がPCBを通過するときに、PCBの電気的特性を監視して、PCBAが適格かどうかを判断します。.

MOKOのPCBアセンブリサービス

MOKOテクノロジーは中国の大手PCBAプロバイダーです, ISO9001の認証を取得, ISO14001, ISO13485, IPC, およびUL. 私たちは、私たちを活用して高品質のPCBアセンブリサービスを提供することをお約束します 18 長年の経験と専門知識, これにより、さまざまな種類のアセンブリ要件を十分に満たすことができます.

ほとんどすべてがここで組み立てることができます, SMTを含むフルカバレッジのPCBアセンブリサービスを提供します, THT, ボックスビルド, ワイヤーハーネス, およびBGAアセンブリ. プロトタイプ組立ボードから, 低い-ボリューム PCB アセンブリ 大量生産のPCBボードアセンブリへ, 短い納期で常に優れたPCBAをお客様に提供できます.

PCB アセンブリに関する FAQ

Q: SMTとTHTアセンブリの違いは何ですか?

SMT は PCB 表面のはんだパッドにコンポーネントを直接配置することによって行われ、THT はコンポーネントを基板の穴に通すことによって行われます。. SMTは高密度部品設計に適しています, 一方、THTは、より強固な機械的接続が必要なPCB、または電力定格が高いPCBに適用されます。.

Q: PCBアセンブリのコストに影響を与える要因は何ですか?

プリント基板アセンブリのコストに影響を与える要因は次のとおりです。:

- ボードの複雑さとサイズ

- コンポーネントの数と種類

- 生産量

- 所要時間の要件

- 特殊な加工 (例えば, コンフォーマルコーティング)

- テスト要件

Q: 自宅でPCBを組み立てることはできますか?

自宅で簡単な PCB を構築するのは比較的簡単です, ただし、PCB アセンブリを専門家に依頼するのが最善です. 家庭での組み立ては、部品を正確に配置するための専用機器がないことに制限されます。, リフローはんだ付けとテスト. また、自宅で確実に組み立てられるような清潔さと管理のレベルを達成し、常に維持することも困難です。.

Q: PCBアセンブリでよくある欠陥は何ですか, そしてそれはどのようにして防止されるのでしょうか?

一般的な欠陥のいくつかは次のとおりです。 はんだブリッジ, はんだ不足, 部品の位置ずれ, 墓石. これらは適切な製造設計により防止できます。, 厳格なプロセス管理, 高度な組立設備を活用する, 各種検査方法の実施,

Q: アセンブリ用の設計を提供していますか (DFA) サービス?

はい, もちろん. MOKO Technology は、顧客のコスト削減と製品品質の向上を支援するために、回路基板を組み立てる前に無料の DFA サービスを提供します. このプロセスには、コンポーネントの位置と向きのチェックが含まれます, コンポーネントを標準化し、部品数を最小限に抑える.